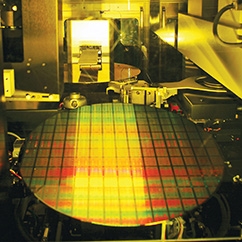

隨著AI晶片需求爆發,HBM、Chiplet等3D先進封裝的複雜度與製程微縮的難度與日俱增,對檢測技術的精度與效率形成了嚴峻考驗。為此,產業正興起一股「品質控制向左移」的浪潮,將檢測重心從後端前移至製程初始階段,以求在萌芽期控制潛在缺陷。

為此,工研院量測技術發展中心與SEMI國際半導體產業協會於SEMICON Taiwan 2025展會期間共同主辦「半導體先進檢測與計量國際論壇」,以「量測創新,驅動AI」為主題,探討先進封裝檢測挑戰與解決方案。

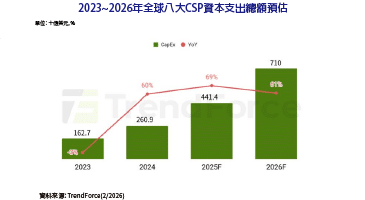

致茂電子總經理曾一士博士在開場致詞時強調,檢測與計量技術在AI、先進封裝製程中扮演關鍵角色,2024年全球相關設備營收超過120億美元,重要性幾乎是半導體測試設備的兩倍。

針對先進封裝檢測挑戰,受邀演講的專家分別提出不同的應對之道,包括AI自動化、多尺度關聯性檢測、光學計量創新與奈米微粒控制,從不同面向解決檢測難題。

AI重塑檢測流程標準化 神經網路突破傳統技術限制

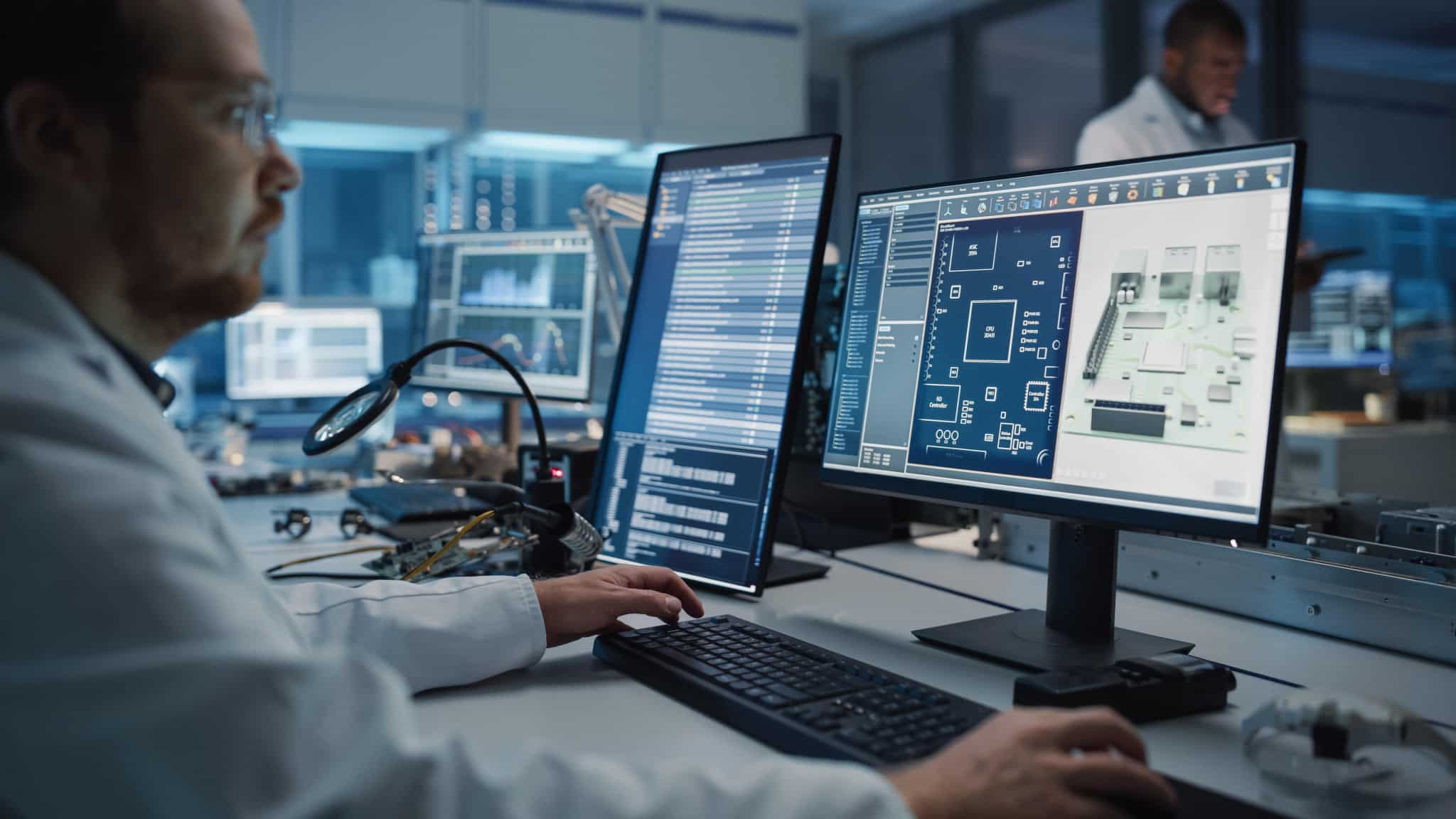

首要的變革來自AI賦能的自動化。賽默飛世爾科技(Thermo Fisher Scientific)以穿透式電子顯微鏡(TEM)為例,過去仰賴資深工程師耗時手動操作且結果不一的窘境,正被智慧系統所取代。新一代系統導入卷積神經網路,能實現智慧校準、自動搜尋最佳觀測角度,並克服樣品變形與人為判斷差異。

無論是研發階段的引導式操作,或是量產的全自動模式,AI不僅大幅提升了檢測通量,更從根本上重新定義了檢測的標準化。

解決檢測瓶頸 非破壞定位結合多尺度分析

當AI在微觀分析中展現威力時,另一項整合性的「關聯性工作流程」則解決了如何在宏觀結構中精準定位微觀缺陷的難題。

過去為分析失效晶片,常需透過破壞性的機械研磨來尋找病灶,耗時且風險高。新的工作流程可以大幅改進,比如,以3D X-ray先進行非破壞性掃描,如同GPS般建立內部3D模型以鎖定異常點,並利用AI演算法將此過程從數小時縮短至15分鐘。

接著,透過如高速手術刀般的飛秒雷射,以快上千倍的速度與極小的熱影響,精準移除目標周圍的大體積材料。最終再由聚焦離子束進行奈米級拋光,完美呈現分析表面。這套流程是實現「無手拋光」自動化檢測的關鍵。

模擬驅動計量提升精度 光場控制突破物理極限

在精準定位缺陷之後,如何「精準量測」則考驗著光學技術的極限。傳統白光干涉技術在量測RDL等複雜微結構時,常因理想模型與實際訊號的差異而失準。為此,「模擬驅動計量」應運而生,它透過建立儀器的數位分身,以高擬真模擬訊號去匹配實測數據,從而反推出精確的結構參數。不僅如此,前瞻的「數位光場控制」技術,更企圖透過主動調控光路來提升難測目標的信噪比,展現出結合AI突破繞射極限、開創次波長量測的巨大潛力。

奈米微粒挑戰極限 先進製程檢測精度大增

然而,當製程節點微縮至3奈米世代,一個比結構本身更棘手的挑戰浮現:奈米微粒污染控制已成為良率提升的關鍵因素。工研院量測技術發展中心副組長林芳新博士在論壇中指出,根據國際半導體技術藍圖IRDS定義,殺手粒子(killer particle)約為關鍵尺寸一半,這意味著先進邏輯元件的殺手粒子已縮小至3~3.5奈米。隨著製程步驟增加,微粒污染風險也顯著提高。

現有技術在此面臨偵測極限的挑戰:動態光散射雖可量測2~5奈米微粒,但需要高濃度樣品;液體微粒計數器可處理低濃度,卻對20奈米以下微粒的偵測能力受限。因此,技術突破亟需創新的方法。

為此,林芳新博士團隊發展出一套多平台整合技術,展現品質檢測創新突破方向。在晶圓表面瑕疵檢測方面,其研製的雷射散射掃描儀可在3分鐘內完成6吋晶圓掃描,並搭配自主開發的10奈米至數微米參考標準片,建立完整的校準體系。為克服液體標準品的限制,團隊更開發出單液滴產生器,無需傳統液體標準品即可有效提升校準準確度。

林芳新團隊已成功開發出高分散性奈米微粒參考標準液,並規劃於2025年10月啟動APMP國際比對。藉由奈米微粒控制技術的系統性突破,將直接影響台灣半導體產業在先進製程良率提升的競爭能力。

檢測技術決定競爭格局 台灣生態系統強化整合能量

先進檢測技術正從單點突破走向系統整合,AI自動化重塑流程標準、關聯性工作流程解決多尺度挑戰、模擬驅動計量挑戰精度極限,而奈米微粒控制則直擊良率核心。這些不同技術方向相互支撐,構成一套完整的檢測生態,以應對先進封裝日益多維度的挑戰——從異質整合的材料界面,到3D堆疊的內部結構分析,再到微凸塊間距縮小所需的高解析度,以及製程增加帶來的污染風險。

台灣的半導體生態系統在此趨勢下,正持續強化其整合能量。由研究機構推動前瞻技術開發,設備廠商提供系統解決方案,製造業者提出實際應用需求,三方深度合作形成良性循環。隨著AI驅動的半導體需求持續擴張,檢測技術的精度、速度與智慧化程度,將直接決定產業的競爭力格局,而這種完整的技術整合能力,正是台灣迎接下一代封裝挑戰的關鍵基礎。