從電梯、家用電器到機器人和工業自動化生產線,電機幾乎無處不在。今天,全球耗電量已達到驚人的數字,其中50%以上都是電機所消耗,可惜的是,許多電機的效率都很低,能源浪費相當嚴重,如小型交流電機的效率低至50%,雖然加大電機的尺寸可提高其效率,但其實還有其他方法能提高效率和降低能耗。

|

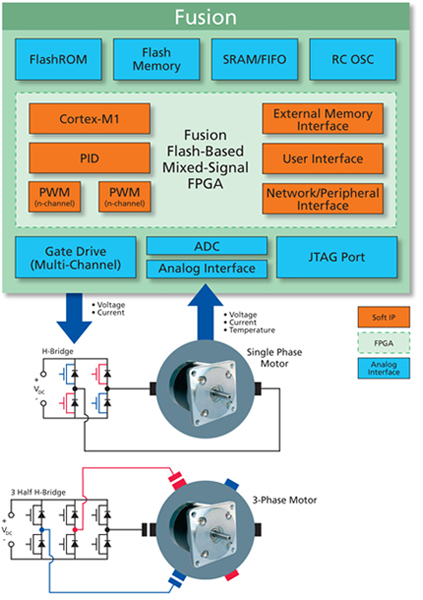

| 圖1 對於單相和三相電機的高效控制,混合訊號 FPGA可降低功率要求,並節省能量成本。 |

雖然增加電機控制可大大提升效率,但由於控制和電能的成本高昂,所以一直難以實現。隨著半導體製程和整合化技術的進步,混合訊號FPGA作為電機控制的選擇方案便應運而生,這些高整合的彈性平台能以單一低成本單元件,提供電機控制所需的大部分資源。使用FPGA代替固定邏輯器件,可讓設計人員靈活針對應用實現最高效的設計,並能在各種各樣的電機控制應用中採用相同的元件。

利用混合訊號FPGA和經過軟體FPGA優化的微處理器,便能實現智慧負載匹配或變速控制,只須增加極少的電機成本就可完全提高電機的功效。事實上,結合最佳實踐方式,亦即混合訊號FPGA加上經過軟體FPGA優化的微處理器的組合,能夠使電機效率達到接近95%。若廣泛採用電子式電機控制,全球就可以節省15~20%的電能,隨著每年的能耗顯著降低,造成溫室效應的氣體排放也將大幅減少。

當交流(AC)電機接近滿負載工作時,其效率可達到90%以上。不過,很少有電機一直都在滿負載情況下工作,因為負載總是在變化,而參數選擇也是有餘裕的,效率會因此降低75%,浪費不少能源。一般來說,電機較其所驅動的負載量大兩、三倍是很常見的事,而這是一種成本高昂的工作模式,儘管電機是根據最大的負載量設計,但實際負載一般都比較小,工作效率也很低,如自動扶梯是按照最大承載人數設計,但自動扶梯上的人數多半遠少於規定的最大數量,使其效率不高,造成能量的浪費。

若採用電機控制,就可對負載進行連續性的智慧感測,準確匹配相應的輸入功率,在整個工作範圍內將電機的效率提升至最高,而把功耗和運行成本減到最小,即使負載有微小的變化,也可檢測出來,然後提供精確匹配的功率,而且不會影響電機的速度。實際上,電子控制會根據工作情況不斷調節交流感應電機的功率大小,使其保持在理想的負載條件之下工作。

交流電機可降低工業功率需求

交流電機的轉換不一定須要更換目前使用中的所有電機,因為需要大量成本。據美國能源部估計,在美國單單工業領域就使用了一千二百四十萬部1匹馬力以上的電機,而每年有多達六十萬部電機出現故障須要更換,因此電機更換一直在進行中,這意味著在未來20年間,大多數1匹以上的電機都會被換掉,這種情況在全球其他地區的情況也相同。以高效的電控電機替換所有1匹馬力電機,可以使工業功率需求降低18%,從而為製造業大幅節省能源成本。

對於能以恆定速度工作的應用來說,電控智慧負載匹配是較佳的解決方案,可惜的是,並非所有採用交流電機的應用都能以恆定速度工作。對於適合於已知負載量應用的低成本驅動,可採用變頻驅動(VFD)根據當前條件改變電機的轉速。根據工作條件持續變速並保持頻率/電壓(V/f控制)比恆定,是實現三相電機變速工作的一個簡單方法。

相比其他解決方案,由於FPGA成本較高,也缺乏交流電機控制所需的模擬周邊設備,故一直以來都不在這些應用的解決方案考慮之列。然而,新的高成本效益混合訊號FPGA能提供高度靈活的單晶片解決方案,具備從單極永磁電機到大型三相交流電機等各種電機的電控實現所需的大部分資源。

在每秒600k的取樣速率下,混合訊號FPGA中的類比數位轉換器(ADC)大約比交流電機控制快二至三倍,可直接測量定子(Stator)電流和轉子(Rotor)電流,以確定轉速和位置。此外,由於具有多達三十個ADC輸入,因此對每個線圈的反電動勢(Back-EMF)、匯流排電壓和電機中的任何其他條件進行取樣都非常簡單,只須連接元件適當測量即可。使用帶有整合式軟體處理器,如32位元安謀國際(ARM)Cortex-M1微處理器的混合訊號FPGA,便可用無感測器正弦電流控制並建構電機控制,從而省去昂貴的感測器,進一步降低電控的成本。

此外,除了監控匯流排電壓、電機電流及速度外,混合訊號FPGA中的處理器不但能進行診斷,也可在問題出現時,予以智慧的回應,可顯著減少對電機的損害,延長其壽命,降低整體擁有成本。

透過混合訊號FPGA達到向量控制

隨著新的電機技術和電機控制技術面世,利用旋轉磁場的概念也不斷進步,在許多應用中,負載和速度都是變化的,促使向量控制(磁場導向)獲得廣泛運用。由於這種技術不是基於電機的穩態方程式,所以能處理眾多電機應用中常見的變化工作條件。向量控制能回應負載的變化進行精確的速度控制,即使在電機轉換期間也可提供最佳的效率,此外,向量控制還能以低速實現全部的電機轉矩能力。

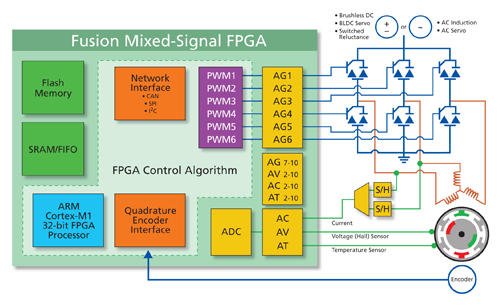

利用混合訊號FPGA執行向量控制的優點是可採用相同的元件,只須少許變動,針對某一類電機採用適當的模型,便可控制多種電機,如永磁交流電機和無刷直流電機(圖2)。

|

| 圖2 混合訊號FPGA可控制多種電機應用 |

對於三相交流電機,向量演算法必須以1k~10kHz的速度連續計算。在每個120度相位角內,短暫的時間內必須進行龐大數量的計算,包括三角函數、比例-積分-微分(Proportional-integral-derivative, PID)、即時磁通量和轉矩介面函數。對採用向量方案進行控制的交流電機而言,須有功能強大的小型處理器處理這些計算,還須支援與應用其餘部分及使用者介面的通訊。

在實際應用中,交流電機控制每個控制軸需要8~20MIPS的處理能力,在混合訊號FPGA中,利用一個處理器就可實現。這種組合可以在不到6微秒(μs)的時間內完成整個轉換,包括電流的測量,從而達到每秒超過十六萬五千次的轉換速度,可滿足大多數交流電機控制應用的要求。

除處理器外,適當的周邊設備對應用而言也十分重要。可程式設計邏輯常常是實現各種使用者介面和數位控制邏輯的首選方案,包括網路和周邊介面、脈衝寬度調變(PWM)、正交編碼器介面及感測器輸入,這對於現今的電機控制系統非常重要。利用混合訊號FPGA,處理器、記憶體和周邊均可整合在單一元件內,除變頻模組和電機本身,可將額外需要的元件減至最少,並降低電子成本,成為多種電機設計中頗具吸引力的解決方案。

全球的節能要求使工業製造商必須採用更多的高效電機,其中500~10kW工業應用電控電機是節能潛力最大的領域。這個範圍以上的電機一般效率高出很多;而此範圍內的電機則極為廣泛地用於工業環境中,其中許多皆以恆定速度工作,且頻繁啟動和停止,導致浪費多達50%的能源。利用混合訊號FPGA構建,並與離散式溝槽絕緣柵雙極電晶體(IGBT)配合使用的電機控制器,能夠在整個工作範圍獲得接近95%的效率,這意味著可實現尺寸更小、功率更低、持續以更低速度運作的電機,而且電機還毋須啟動和關斷,從而降低功耗和散熱量,並減小電機雜訊。

(本文作者為愛特解決方案市場行銷經理)