要擁有高效率、低成本的晶圓廠,關鍵在於能夠及時地收集到關於製程的有用的資訊。製程管制工具(量測與檢測)是晶圓廠的眼睛和耳朵,它們能夠洞察哪些製程運作正常而哪些不運作:它們是對「製程資訊」的投資。在2007年的文章中,美國商務部國家標準與技術研究院(NIST)預計僅僅量測的平均投資回報率就高達300%。

製程管制降低成本,必須透過降低次品率及減少與可靠性不合格相關的報廢和原材料成本來達成。同樣地,改善良率可減少晶圓廠營運在每個合格晶片所留下的環境足跡。

在本文中,將分析透過製程管制實現降低成本和提升工廠效率的其他兩個要素:一、從節點到節點的製程設備再利用;二、改善淨週期時間。只要做到這兩點,晶圓廠便可省下可觀的成本開銷。

讓製程設備再利用

現代晶圓廠成本的最大的單項開支就是資本折舊。公司與公司間的情況各不相同,但是在通常情況下,晶圓廠資本設備在5年時間內以每年20%的速度折舊。如果能將一台設備的使用壽命延長至超出其完全折舊的那一刻,基本上就相當於此後免費得到了該設備。如果能找到再利用一整套製程設備(掃描曝光機、蝕刻機等)的方法,將能夠輕易省下數千萬甚至數億美元。

最終,一個製程設備必須符合使用此設備在生產製程所要求的技術規格。然而,在設備能力勉強勝任的情況下,使用現有的量測或檢測工具與更密切的監控可延長其使用時限,以保障設備在規定的製程規格範圍內繼續工作。

更頻繁地進行製程設備檢驗有助於改善匹配度,並確保設備不會偏移至規範之外。為了獲得穩定的回饋和前饋方案,更多的線上檢測可以提供更好的平均值,從而更好地管制實際製程。在這些情況下,製程管制有助於延長現有製程設備的使用壽命(在此情況下,增加製程管制實際上能夠節省開銷)。

製程能力指數(Cpk)是衡量某項製程的自然變化是否分布在規範上下限之內的一個指標。對於具有對稱分布的中心製程,Cpk值由公式1得出:

Cpk=(USL–LSL)/6σ………………..公式1

其中USL和LSL分別代表規範的上限和下限,而σ則代表製程的標準差。如果Cpk值大於1,則此製程能力會被認定是可行的。如果Cpk值小於1,則表示能力不足。

假定某個蝕刻製程步驟的CD測量的Cpk正好等於1的情況(亦即該步驟處於可行的臨界點,其規範上限和下限距離平均值均為3個標準差)。此勉強勝任情況可能要歸咎於之前的光刻或蝕刻步驟,或兩者兼有。無論是升級哪一個製程的工具集來改善Cpk,都代價不菲。

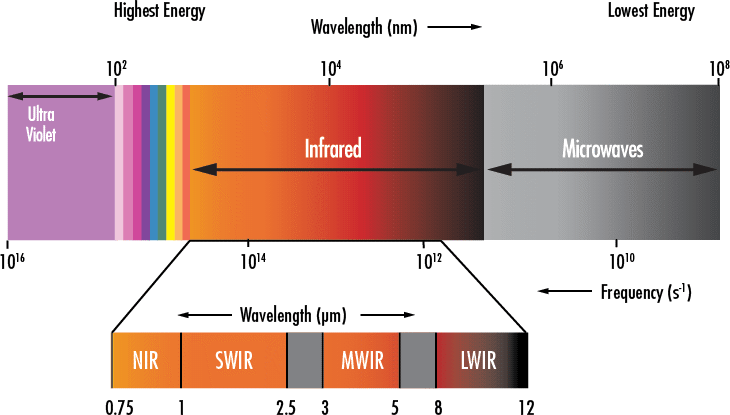

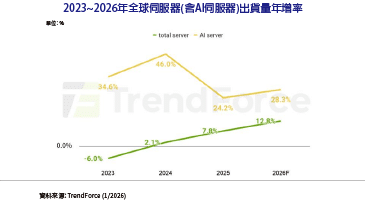

製程的勝任能力通常可以透過採用資料前饋方案得以提升,例如採用額外的量測來全面表徵某個步驟(如光刻)的製程,然後前饋該資訊,在蝕刻步驟調整參數,以便為每個批次或晶圓有效地設定製程條件。圖1顯示蝕刻後CD(有或無前饋)的統計製程管制(SPC)範例。

|

| 圖1 左:無前饋蝕刻CD的SPC圖(Cpk=1.0)。右:有前饋蝕刻CD的SPC圖(Cpk=1.3)。 |

透過採用回饋和前饋方案,有效地擴大了設備運行的製程範圍,製程設備的使用壽命因而得以延長。即便光刻步驟的CD測量值略微偏離光刻目標值,該資訊可以被用於調整蝕刻製程步驟的蝕刻偏差,從而使其在蝕刻製程的步驟重回目標。

改善淨週期時間週期時間是另一個非常重要的生產衡量標準。以下將簡要談及週期時間和製程管制之間的反直覺關係。

晶圓廠密集生產步驟情況下,造成阻礙批次通過的任何變異來源都會增加週期時間。增加檢測步驟會增加抽檢批次的週期時間,但是由於採樣的緣故(並不是每個批次都會被檢測),平均而言,其影響要小得多。

當確實出現異常時,只有相對極少的製程設備不得不停工(因為檢測點間距較近),製程負責人將可以快得多的速度將問題隔離。晶圓廠的總停線時間(變異性)將縮短,且所有批次的週期時間都將得到改善。這種反直覺的概念已在若干晶圓廠得到證實,它們增加檢測步驟,同時也縮短了週期時間。