過去幾年,用於水處理的膜,特別是反滲透(Reverse Osmosis, RO)膜的使用量幾乎增加一倍。如今,RO膜技術廣泛用於多種產業,從市政用水和廢水處理到各種工業應用中的超純水(Ultrapure Water, UPW)製造。多項研究顯示,如果反滲透膜長時間暴露於氯濃度38ppb(根據1000ppm-hr的標準,持續三年),將會損害膜的結構和完整性,但如果不使用消毒劑,則會造成生物污染並導致回收率下降。為了維持這種微妙的平衡,特別是在RO進水處理過程中,膜技術操作人員必須精準監測氧化劑濃度和脫氯劑的添加量。此外,更需要監測膜累積、接觸的氧化消毒劑的量,以瞭解其對膜效率和壽命的影響。為了控制氯殘留,公用事業公司多使用現有的方法和儀器進行監測,但因為測量頻度低、間接或不精確,可能無法提供足夠的結果。

氯監測的重要性與挑戰

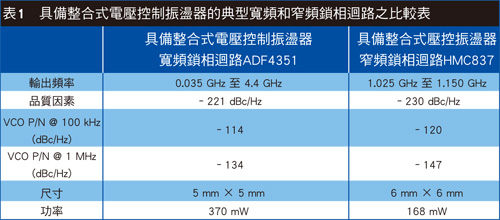

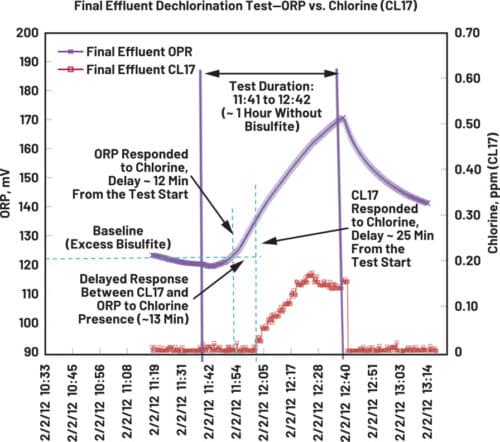

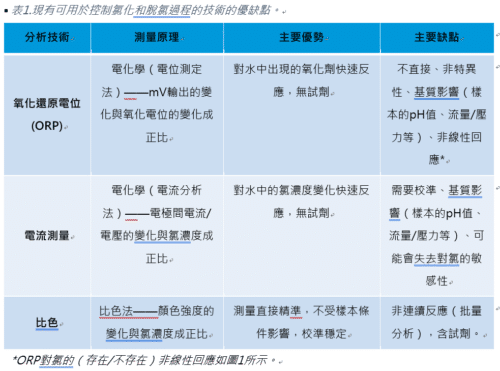

如表1和圖1(基於一個使用氯化/脫氯的污水處理廠進行的比較試驗)顯示,氧化還原值(Oxidation-Reduction Potential, ORP)對氯穿透的反應相對快速,但對於過量的還原劑,例如亞硫酸氫鈉(Sodium Bisulfite, SBS)的反應則較慢。此外,由於該技術的侷限及其相對性,依賴ORP的絕對值可能會產生誤導。由於ORP是替代測量指標,因此無論使用何種感測器進行監測,將ORP值與氯濃度相關聯以量化反應可能導致嚴重的問題。

某些公用事業部門則使用電化學方法來控制氯化或脫氯,也就是安培測量法以及基於此一原理建構的感測器,如表1所示。與ORP不同,安培測量法和氯濃度的相關性更高,選擇性更高。但是,成功應用該技術時也面臨著其他潛在問題,特別是在管控不含氯或氯含量極低的情況。在間歇性應用中,由於安培探頭必須檢測到樣本中的氯,才能提供穩定運行,這個情況特別明顯。因此,在樣本間歇流動或長時間無氯的情況下,安培探頭可能會失去對氯的靈敏度,需要更頻繁的維護。這是由多種因素造成的,從探針的表面污染到電極上形成的覆蓋層,都會阻礙必要的電化學反應發生。

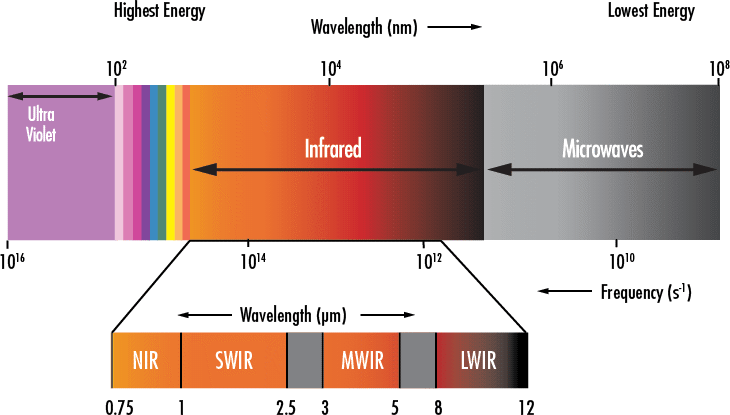

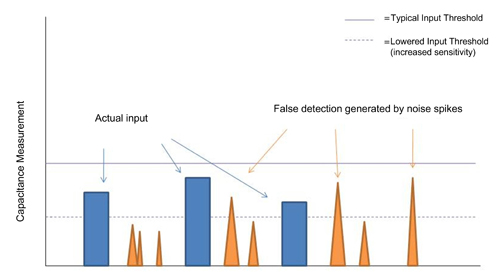

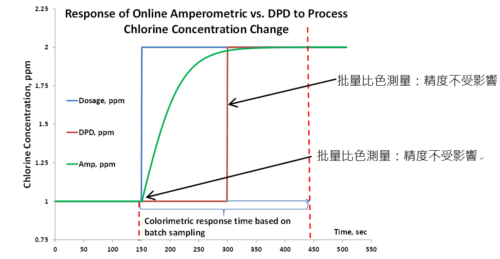

當ORP或安培感測器正常運作時,其效能和精度取決於樣本的其他參數,例如pH值、流量、壓力等。電化學感測器的優點在於無須試劑操作,且測量具有連續性,能快速反應氯濃度的上升。如將這些反應進行直觀比較,如圖2所示,可以看出連續分析和批次分析之間的差異。後者採用比色法表示,基於此方法的週期性特徵進行,即取樣、加入化學試劑、測量光線吸收率等,通常可以在一至兩分鐘內完成。

圖2 則顯示了安培感測器的初始反應,有助於反映早期氯濃度的變化。儘管如此,這兩種方法在實現完整的測量精度所需時間大致相同。任何連續測量皆由感測器的反應時間進行表徵,例如T90或T95表示達到90%或95%最高訊號水標準或精度所用的時間。此一特徵的指定值通常在60至120秒之間,並因感測器和樣本條件而異。作為對比,使用標準二乙基對苯二胺(DPD)方法的氯批次分析在100至150秒內可達到約100%的精度,且不受樣本的pH值影響。樣本流量應在規定的範圍內,且需考量已知會影響DPD比色法的干擾。

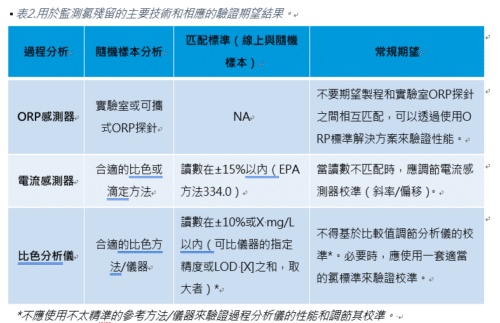

表1列出的方法可以透過不同技術進行,而這些技術可能是製程或實驗室儀器,後者通常用於測量隨機樣本,如表2所示。二氧化硫殘留的監測和按比例加入,最常透過基於DPD的隨機樣本分析,或搭配連續ORP測量完成。間歇性隨機樣本分析在監測中留下了很大的空白,且可能受到操作人員技術的影響,而ORP的相對性質使其無法作為可選方法。

現有分析方式與限制

從技術的角度來看,由於可以採用不同的化學或電化學方法,隨機樣本分析具有更高的通用性。但是,此種技術的主要且明顯缺陷在於其間歇性質,無法提供連續測量,無論是靜態的還是動態的,皆無法有效控制過程。因此,隨機樣本分析的主要目的是採用連續或批量分析方法,驗證過程分析儀的效能。表2概述了此種驗證的標準和期望。綜上所述,目前用於監測和控制污水處理中的氯化或脫氯問題的所有方法都有其優點和缺點,公用事業單位應仔細分析這些特點,以選擇最合適的方法。

因現有技術的限制,有些設施的製程氯監測儀器,不能提供預期的結果。因此,需要一種簡單可靠的儀器,能以連續的方式測量低濃度範圍的氯殘留,並具有足夠的精度。該方法的精準度應在30ppb以下,目的是確保消毒劑的濃度足以控制生物污染,亦能避免脫氯劑使用不足或過量。此外,這種儀器可以透過低成本的清洗和脫氯維持膜的狀態和使用壽命。

系統測試與初步觀察結果

一種應用了DPD技術的線上分析儀已被開發,並在多個使用膜過濾的設施中進行測試,可用於精準檢測和量化RO給水中低於30ppb的氯濃度。此款新儀器可與SCADA系統連接,每150秒自動報告一次結果,並計算累積的氯含量。該分析儀在多種RO應用場景中進行了測試,包括飲用水、再利用、電力和煉油、海水淡化和飲料生產等領域。

此項研究是在生產微電子(半導體)的ADI工廠進行的。該工廠有多個RO機架以及200多個獨立的濾筒,並使用顆粒活性炭(GAC)預處理和加入焦亞硫酸鈉,以消除RO給水中多餘的氯殘留。RO膜多用於一階和二階RO過濾系統中。其健康狀況通常使用流速、總溶解固體(TDS),以及滲透和排出物中的二氧化矽濃度來監測。膜的預期使用壽命一般是3到5年,但通常會比預期提前約6個月更換,且一年大約要更換30個膜濾筒,費用約為一萬美元,包括膜成本、人工成本和營收損失。平均每2~3年,RO膜使用端必須對出現故障的膜進行檢測,該檢測通常由承包商完成,可能需要額外花費幾千美元。由於氯滲透導致的RO膜提前失效是一個成本問題。從經濟角度來說,如能延長膜的使用壽命,對於降低操作成本有顯著意義。

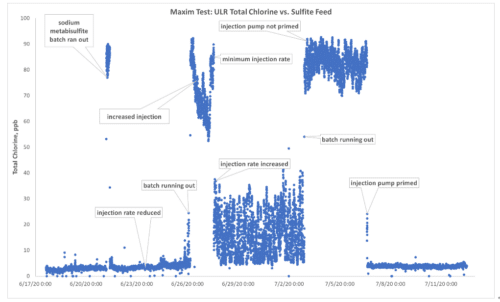

基於這些考量,工廠可能會選擇使用新型線上分析儀,該分析儀使用DPD技術,可以精準檢測和量化RO給水中低於30ppb的氯濃度。一般認為新儀器安裝後,應至少進行為期三周的測試。該分析儀於2020年6月安裝在一階RO系統進水端,水源為城市自來水,如圖3所示,氯濃度約為3至4ppm。在經過GAC床和焦亞硫酸鈉(Sodium Metabisulfite, MBS)注入後,進入RO系統。

MBS反應測試完成後,工廠人員進行了第一次觀察、計算並得出初步結論後,決定擴大測試範圍,以便深入瞭解分析儀及其功能。前三周測試的主要結果顯示,該分析儀的讀數穩定、精準,對MBS給水的變化反應迅速,如圖4所示。

深入觀測與分析

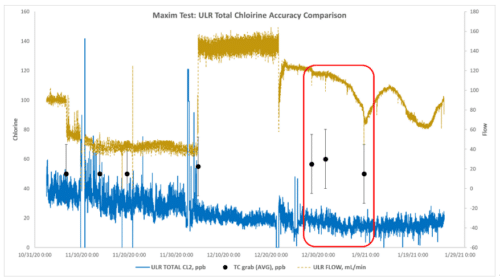

該設備通常根據製造商的建議來計算膜的使用壽命,以保持氯濃度<100ppb,並進一步控制在80ppb以下,目標則設定為30ppb。現有的隨機樣本分析方法檢測和測量高於20ppb的氯濃度,用於擴展試驗中的對比試驗驗證ULR分析儀效能,如圖5。

樣本流量不足會影響過程分析儀的效能,因此RO常規的間歇性操作會帶來很大的挑戰。新型ULR分析儀的內置流量計可以協助克服這一挑戰,在樣本流量不足時將分析儀設定為待機,並在流量恢復時自動重啟,使其恢復運行。這確保了內部日誌中記錄的分析儀讀數準確性,以得出正確的結論。

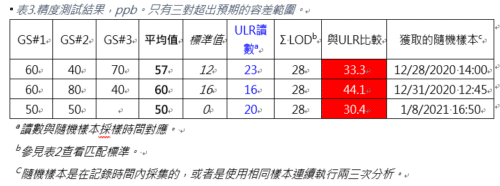

從氯和流量資料分析,如圖5所示,可以清楚看出,一旦根據隨機樣本結果將MBS給水調整到較低的速率,隨機樣本和線上分析儀讀數之間的差異會超出預期的容差範圍,如表2。關於這一點,可以透過比較兩種方法的隨機樣本分析細節和規格來進行說明,如表3。

表3顯示, 每次分析比較中都有幾個隨機樣本超出預期的容差範圍,且相同樣本的結果差異非常顯著,高達40ppb。其表示差異可能來自樣本本身,或是實驗室分析的準確性,抑或兩者兼有。因此,ULR氯讀數(LOD=8ppb)與實驗室結果(LOD=20ppb)之間的比較應視為勉強匹配。這種差異可能是在進行隨機樣本分析時出現了偏差,因為任何涉及人為操作的測試會出現更高的隨機錯誤。基於這種邏輯、統計和規範,可知ULR過程分析儀能夠得出精準的結果,幾乎可以媲美參考隨機樣本分析。

簡單的資料評估顯示,根據分析儀的讀數,可以正確減少脫氯劑的用量(如本例中的MBS),且不會影響操作品質和增加膜生物污染的風險。僅就化學成本這一項,就可能在三到五年內回收對設備分析儀的全部投資。此外,若再加上其他直接和間接成本,例如原位清洗(Cleaning in Place, CIP)頻率、相關勞動力和化學藥劑、延長膜使用壽命以及減少生產損失等,投資回收週期將會更短,更具吸引力。

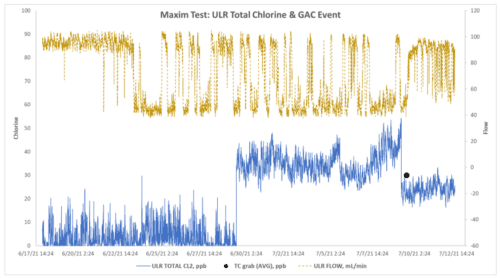

該儀器留在該廠進行長期評估,經過一年多的測試後,收集到更多的觀測資料。例如分析儀對與GAC儲罐故障相關的事件作出的反應,如圖6所示。

一階RO給水由所有碳床(GAC儲罐)排出的混合廢水供應,四個碳床中,兩個各供應總流量的20%,另外兩個則各供應30%。如線上使用,焦亞硫酸鈉會注入至碳床下游和RO膜上游。圖6所示的故障發生在MBS給水停止之後(2021年6月6日)。可以看出,一個GAC儲罐排出的廢水,會為組合樣本帶來150ppb的氯,如在約50%總流量下則帶來80ppb。分析儀能立即檢測並記錄此一變化。在更換故障GAC儲罐中的介質後(2021年7月9日),氯濃度便下降至要求的標準(<30ppb),2021年7月9日14:58進行的隨機樣本分析也確認了這一點,如圖6所示。

由此可知,新分析儀有助於釐清GAC介質故障的來源,例如介質耗盡或儲罐的碳顆粒內部形成可讓氯通過的通道。這也是新儀器的另一個潛在優勢,特別是當其輸出連接到設施的SCADA系統或DCS時,其讀數可用於提供決策支援,即使這些讀數並未用於脫氯控制。

本案例研究證實,高度精準的直接氯測量不僅具備價值,且維護需求極低。由於能節省化學藥劑和人力的成本,預期該儀器可在兩年內回收投資。

(本文作者Vadim B. Malkov為Hach首席產品應用經理,Collin VanderZanden為ADI廠務工程師)