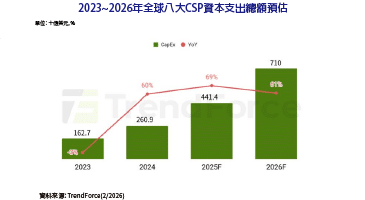

半導體產業將迎接基板材料的重大革新,隨著AI、高速運算(High Performance Computing, HPC)與電動車等應用日益蓬勃,產業對低損耗、高頻特性與成本效益的需求持續增加。以玻璃基板製作的玻璃通孔(Through-Glass Via, TGV)逐漸受到重視,並被視為高階封裝技術的新選項,更有機會在AI浪潮中,挑戰矽中介層(Silicon Interposer)的地位,成為下一代的明日之星。

根據業界報導,Intel、Samsung、南韓Hana Technology、日本電氣玻璃(Nippon Electric Glass, NEG)等多家半導體與材料大廠,已紛紛投入TGV的開發與試產,並針對AI晶片、高頻模組等應用設計新一代封裝架構。根據Verified Market Reports的研究,TGV技術市場規模預計將由2024年的12億美元提升至2033年的25億美元,2026至2033年預測年均複合成長率為9.5%,顯示其具備高度競爭價值與產業成長潛力。

TGV玻璃基板的發展現況

假設一個應用需要從12V電源獲得1V、30A的低電壓、大電流輸出,且效率為80%,則總損耗將達到7.5W。這些損耗會變成熱量,導致IC和電感的溫度上升。資料中心的環境溫度通常高於室溫,額外的損耗會使IC的溫度進一步升高,進而更接近IC的熱關斷限值(通常為150°C)。對於負載點(Point of Load, POL)電源應用,此類問題尤為關鍵,因為DC-DC轉換器往往非常靠近高發熱量的微處理器。

下文將說明幾種有助於提高低電壓、大電流元件效率的方法。

SW節點PCB布線要點

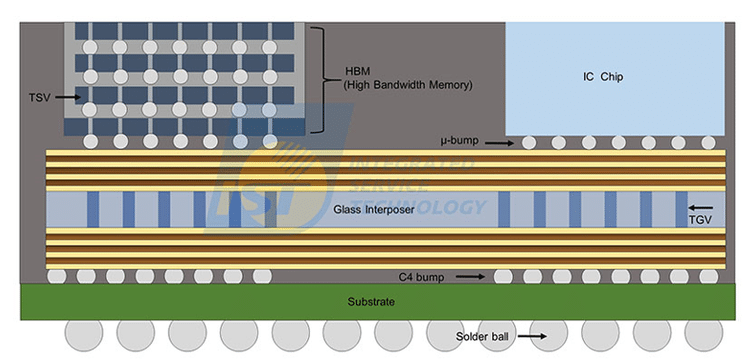

玻璃基板技術TGV是一種於玻璃基板上製作「金屬導電孔」(vias)的技術。簡而言之,就是在一片玻璃板上鑽孔,再將導電金屬如銅等填入孔內,讓電氣訊號得以從玻璃的一面傳輸到另一側,如同在玻璃上開設許多高速通道,讓晶片之間的電訊號可以快速且低損耗地傳輸(圖1)。

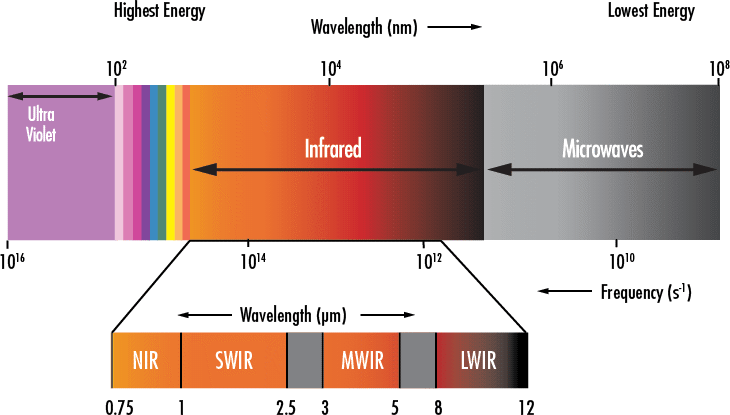

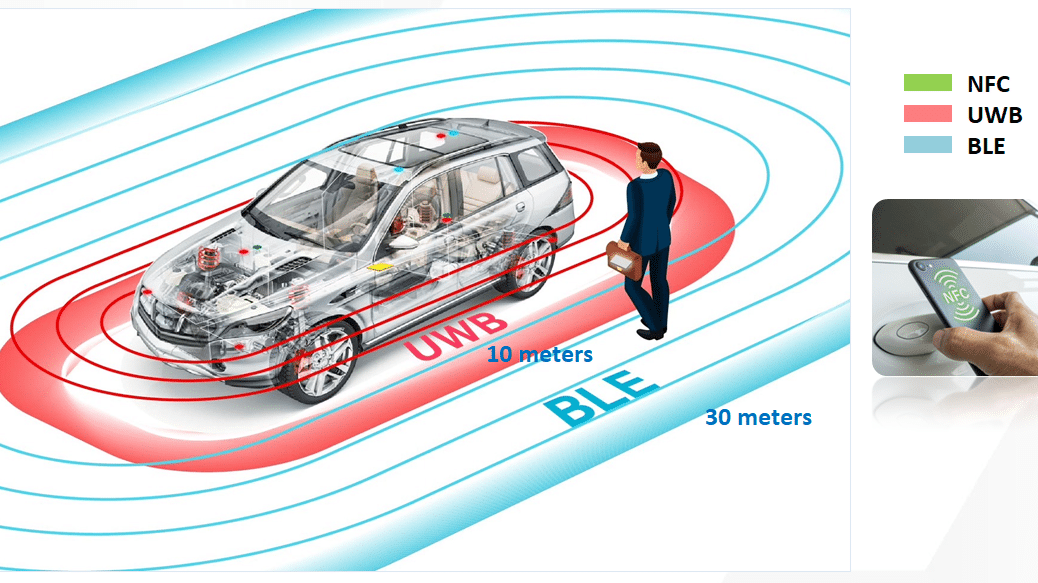

跟矽相比,TGV的關鍵優勢在於高頻傳輸、絕緣性佳,被視為下一世代2.5D、3D等先進封裝的重要技術之一,適用AI、5G、車用雷達等高速模組。然而,業界在導入TGV技術時,製程良率、封裝機械強度,以及材料熱失配等問題,皆是衝擊可靠度驗證,以及影響量產進度的重要因素。

本文將根據宜特與業界的實務經驗,分享如何透過一站式解決方案,以四個步驟找出產品失效的根本原因。最後也將分享一則實際案例,以便深入了解TGV技術的應用與潛在風險。

TGV發展面臨的主要挑戰

製造良率與成本問題

•玻璃鑽孔問題:目前雷射或化學蝕刻仍存在孔徑形狀不一、表面粗糙度高等問題,影響後續導電性與金屬填充均勻性。

•銅填充與擴散風險:填充不均導致孔洞電阻變異,銅擴散至玻璃內部則可能造成絕緣劣化與長期失效。

機械強度與熱應力風險

•玻璃基板脆性高:玻璃剛性高但脆性(Brittleness)大,在製程、封裝壓合、測試或使用過程中,易受裂紋影響而造成電氣異常。

•熱膨脹係數(Coefficient of Thermal Expansion, CTE)差異大:銅與玻璃間CTE差異大,長期熱應力累積下,可能導致介面剝離(圖2)。

TGV失效解析四大步驟

本文將進一步分享宜特故障分析實驗室如何找出TGV玻璃基板的故障點。透過以下四大步驟,可快速找出潛在故障點並加以改善,適用於TGV初期導入、材料選型、量產前可靠度驗證等階段。

環境應力測試 誘發潛在異常

透過加速老化可靠度實驗,如高加速應力試驗(Highly Accelerated Temperature and Humidity Stress Test, HAST)與高溫保存試驗(High Temperature Storage, HTS)等,可評估TGV結構在高溫/高濕/高壓環境下的長期穩定性,藉此誘發出結構中可能存在的異常點。此方法可在短時間內模擬數年壽命,快速誘發銅擴散、玻璃介面剝離或導通異常等潛在問題。宜特可依客戶需求調整測試條件,並結合後段破壞分析,提高整體測試效能。

非破壞檢測 快速定位失效點

當有相關電氣漏電失效發生時,可利用亮點分析儀器,如熱輻射故障定位顯微鏡(Thermal Emission Microscopy, Thermal EMMI) 或光束誘導電阻異常偵測(Optical Beam Induced Resistance Change, OBIRCH)進行失效點定位;此外,採用高解析度X-Ray系統,進行2D平面觀察與3D斷層掃描,無需破壞樣品即可快速掌握TGV電性異常物性狀態或銅填孔的完整性。此技術可識別TGV內部填鍍常見的空洞(void)缺陷。也可利用高深寬比結構進行局部放大分析,作為後續精細切片的輔助依據。

精準切片分析 掌握失效機制

在失效定位後,可針對異常與試片特性從斷面研磨(X-Section)、離子束剖面研磨(Cross-section Polisher, CP)、電漿聚焦離子束顯微鏡(Plasma FIB, PFIB)分析等技術,為決定最佳製備方式進行精準剖面樣品製備。

材料結構分析 改善潛在風險

切片後可進一步搭配掃描式電子顯微鏡(SEM)或穿透式電子顯微鏡(TEM)觀察穿孔介面狀態,並利用能量色散X射線光譜(EDS)或電子能量損失能譜(EELS)元素分析,以確認銅擴散路徑與濃度分布。在檢測玻璃內部的微量銅擴散時,此步驟極為重要,有助於建立完整失效機制模型。亦可搭配電子背向散射繞射(EBSD)技術,以分析晶粒大小/方向(Grain size/Orientation)、晶界(Grain Boundary)特性與殘留應力,以改善製程並提升可靠度和電氣特性。

TGV案例分享

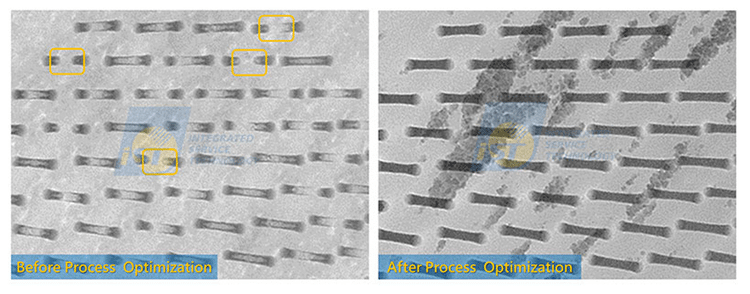

在宜特的TGV異常分析經驗中,導致導通失敗的主因多為TGV製程中「玻璃穿孔」的穿孔品質不良與「金屬填孔」(多採用電鍍或化學填鍍)的銅填鍍不均。由於TGV基板上的微小通孔需完全且均勻填入銅材,才能確保穩定的導電路徑,任何玻璃孔蝕刻異常都可能導致導通中斷。若電鍍參數設定不當,可能產生孔內空隙、填充不飽滿或柱狀結構不連續等狀況,進而導致電氣特性異常與封裝失效。

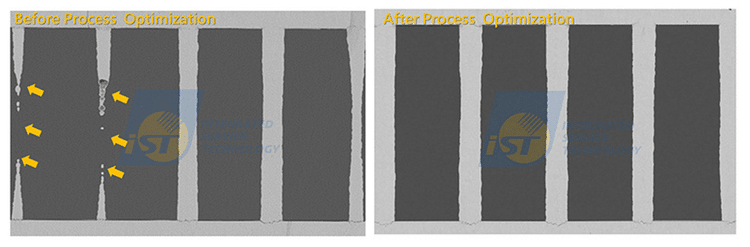

圖3呈現的案例中,即可利用2D X-ray非破壞分析,進行異常點定位,再搭配精準切片,並以SEM觀察、分析後,得知導致部分TGV產生無法導通或高阻值異常的原因是銅填充空隙不均。此時針對鍍銅條件進行最佳化與調整填鍍時間,即可成功提升銅填孔飽和度與導電一致性,提升整體良率(圖4)。

由於矽中介層技術擁有製程成熟、散熱佳等優點,目前仍是多數應用的主力。然而,TGV玻璃基板亦擁有低電氣阻抗、高頻率傳輸與卓越的絕緣等強勢特性,將成為半導體產業在AI加速器、高階通訊及毫米波雷達等前瞻技術趨勢下的關鍵材料之一。隨著全球半導體大廠的積極投入,TGV玻璃基板有望成為先進封裝領域中極具戰略意義的「明日基板」技術。若能透過有效的故障分析手法,即可加速提升TGV玻璃基板可靠度與其製程良率,增加TGV及早期量產化的可能性。

(本文作者任職於宜特科技)