可靠度測試往往需要漫長的時間驗證,您是否只能依賴外部實驗室提供的數據,靜待結果?在測試過程中,如何能隨時掌握產品的測試數據,縮短決策時間,提升開發效率呢?

當前電子產業發展迅速,特別是在AI、電動車、高電壓產品等領域,不管在規範和測試設備上,傳統可靠度測試已難以應對快速變遷的技術需求。

規範與挑戰

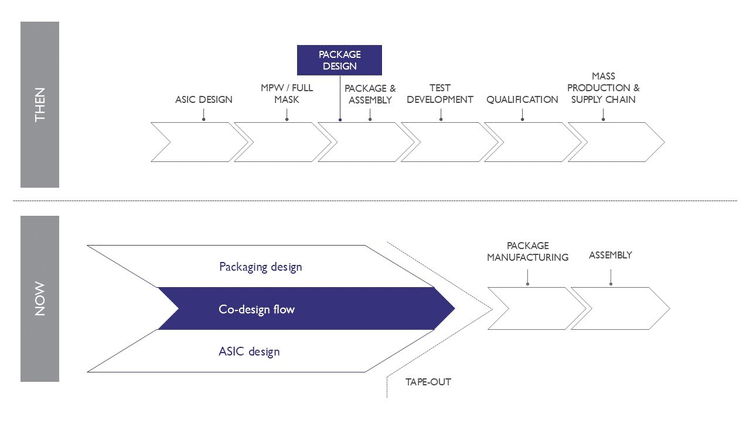

隨著市場對創新產品的需求日益增加,企業面臨更短的開發時程壓力。新產品開發週期加速,意味著從設計、試產到量產的時間被大幅壓縮,進而對可靠度驗證提出更高的效率與彈性要求。特別是在許多新興技術尚未建立完整可靠度測試規範的情況下,驗證團隊需自行設計模組與支援機制,以滿足不同情境下的監控與測試需求。

此外,隨著晶片設計日趨高度整合及客製化,製程及材料可靠度也需要調整測試手法以縮短驗證時程,如何在眾多規格下快速調整參數以因應工程師所提出的驗證手法及對應實驗條件,是現今可靠度驗證產業的一大挑戰。

測試需求

電壓、電流供電及量測規格的多樣化,需具備不同解析度或是自動化儀控的整合;此外,測試中額外衍生的功能需求,例如脈衝寬度調變(Pulse Width Modulation, PWM)、動態回饋偵測(Dynamic Feedback Detection, DFD)、電源擴充(Power Expansion, PE)等,甚至到軟體的調整因應特殊需求,在可靠度驗證上也日益普遍。若單靠添購標準機台或傳統硬體架構的設備,難以滿足這些需求,如何擴充標準機台功能及快速開發出具彈性化的測試手法,將影響產品的測試完整性以及上市時程。

本文將探討如何透過接案配套管理模式,統一管控測式資訊,並藉此平台,減少工程師與實驗室之間來回溝通的時間,亦降低訊息傳遞的誤差,透過可連線的軟、韌、硬體整合模組,即時處理線上量測資訊,確保測試準確性與時效性。透過最新智慧即時全球驗證中心,結合智慧監控、即時反饋、全球連線功能,協助工程師打造出高效、準確且可遠端監控的測試系統,提升產品可靠度的驗證品質,並降低第一線的人力需求。

AI/電動車崛起 可靠度測試面臨三挑戰

AI與電動車可靠度測試痛點

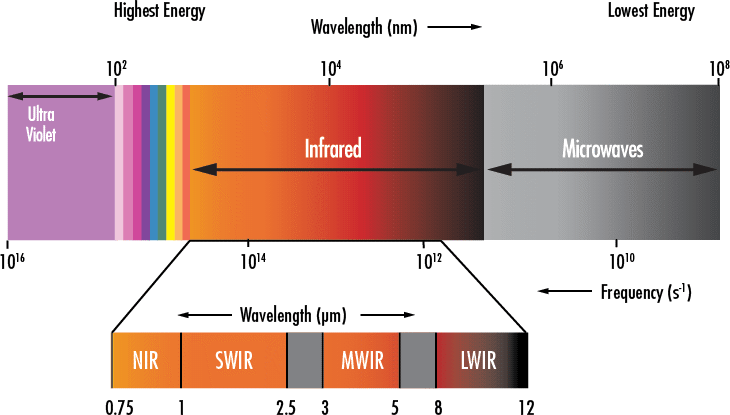

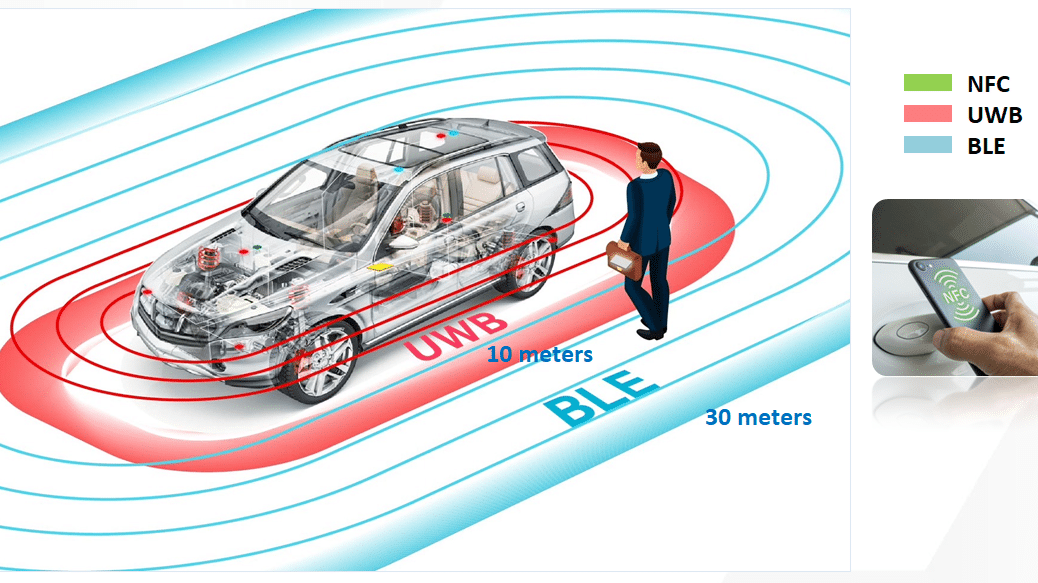

高速運算AI晶片需要長時間穩定運作,但溫度變化、電壓波動、散熱問題等因素都會影響到效能。而電動車電源管理要求高,在高電壓與快速充放電環境下,如何確保電池模組與控制系統的可靠性是關鍵挑戰。

高度整合型/特規晶片/製程材料驗證挑戰

當多個系統模組整合於單一晶片封裝時,往往會帶來以下的挑戰:功耗變大(熱逸散不佳),啟動程序複雜化、晶片驅動監控一對一進行、特定功能區需要額外監控或做程式驅動、特定腳位需做高解析度量測、或需搭配特定儀器整合進行驗證。這些挑戰都必須搭配設備機台、儀控設施,快速提供工程師可行性評估以及驗證手法。如何在有限時間內提供可行的解決驗證方案,並與工程師達成測試手法的共識,需要有一定程度的設計資源與資料庫。在前期驗證的系統開發上,必須根據測試條件以及測試過程中產生的異常,快速反應並適時介入來調整實驗參數。

現有測試設備及傳統做法局限

現有測試設備可分成一體式與分離式架構。一體式設備將所有加速條件(如溫度、電壓、監控等)整合在一個標準系統上,並具備一定的規格跟制式化設定,甚至連電路板或治具也有一定的規格限制。而分離式架構則是,透過外部組裝,根據專案需求組合供電系統、爐體、驅動電路與監控儀器,並通過開發軟、韌和硬體進行整合。前者在規格上有較多限制且涉及成本考量,後者則須長時間開發,且時程不易掌控,必須投入大量設計資源評估,規格驗收的不確定性亦高。

此外,可靠度產線多依賴人力去做巡檢紀錄,機台檔案紀錄的傳送也仰賴工程人員寄送跟分析,傳統作法缺乏時效性且耗損人力資源,也無法在測試過程中迅速應對異常。

智慧即時全球可靠度驗證中心

為了因應上述挑戰,廠商如宜特科技結合業界資源,於2025年第二季推出智慧即時全球可靠度驗證中心(Global Smart Reliability Center)。運用設計資料庫及模組化設計,將各類測試需求、儀器、操作介面及控制器功能模組化,並開發線上資料庫及接案系統,根據客戶驗證規格流程可行性來進行快速評估,並提供相應的提供解決方案。此外,亦搭配資安架構,開放帳號密碼以提供連線監控,透過即時處理及圖表顯示,並結合生命模型預估,確保實驗參數的正確性及監控異常,可於異常發生的第一時間,通知測試工程師及客戶採取應對措施。

宜特智慧即時全球可靠度驗證中心已完成測試項目展示實驗室(Demo Room)(圖1),為元件提供完整的可靠度驗證環境,並適用於晶圓代工、ASIC設計公司、電動車、高電壓產品等關鍵領域。

透過智慧監控、即時反應、全球連線,透過以下方式提升產品可靠度測試效率:

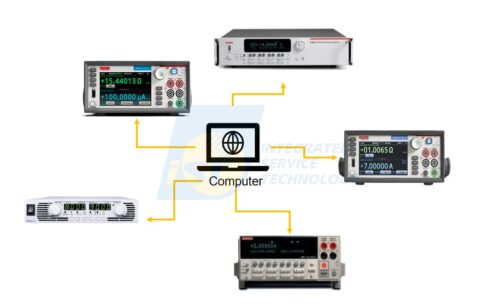

智慧監控獨立通道(Independent Channel Smart In-situ Monitoring)

即時監測樣品的各項數據(圖2),透過數據即時回傳,減少傳統測試方式的延遲問題。並可獨立監測每個測試樣品的電壓、電流、溫度變化,確保測試精準度。

即時反應(Real-time Response)

若測試過程中發生異常(如溫度過高、電流異常)(圖3),系統會自動停機,防止樣品進一步劣化,確保分析的準確性。

全球連線(Global Connection)

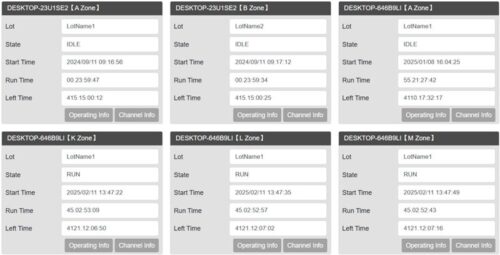

工程師可透過遠端連線即時查看測試進度(圖4),提供更便捷的全球測試管理。

工程資料分析(Data Analysis)

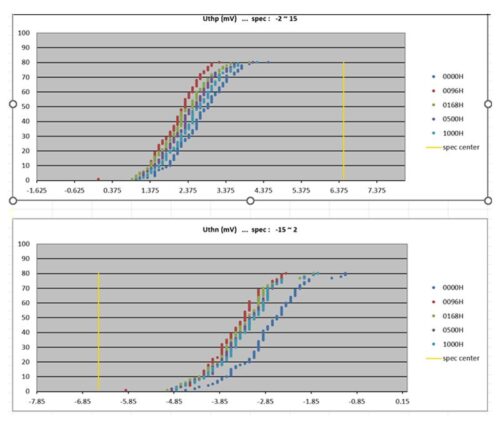

透過EDA分析工具輔助產品在測試中各項參數隨時間變化的關係(圖5),清楚掌握產品量產前的工程數據。

半導體可靠度驗證案例

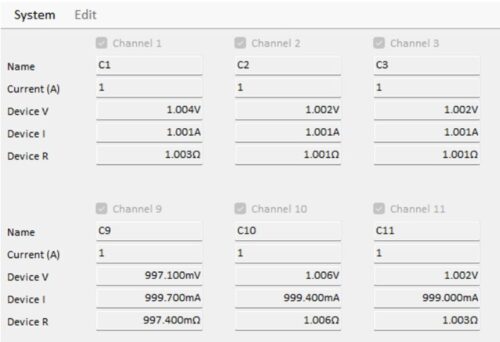

多通道電源系統設置與軟體控制機制增強

工程師們面臨的問題是,由於案件需要處理大量電源組數並紀錄實驗過程中的電源數據,實驗架設過程繁瑣、費時且易出錯。為了解決這些問題,可根據規格需求建置多通道電源系統,並增強軟體的多樣控制機制、建立符合規格的機台,簡化繁複的架設流程(圖6)。最終,在架設效率提升70%的情形下,可獲得更具參考價值的實驗數據,成功打造了一個高效且架設零失誤的實驗室。也可預留機台配置,應對後續各種客製化需求。

機櫃式客製設備與自動化數據紀錄

由於先進應用的產品類型繁多,需要準備多種不同儀器規格來應對,且實驗設備過於繁瑣,準備過程複雜。為了解決這些問題,藉由將應用模組和相關儀器組裝成機櫃式標準設備,可減少每次架設過程中的出錯率。還能根據不同市場需求進行靈活調整,避免重新購買新設備(圖7)。且所有實驗數據皆可自動化紀錄,並提供電源時序、保護、延遲及警告等多項功能,進一步提升操作效率與準確性。

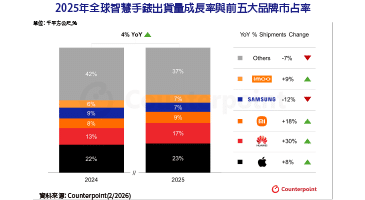

在AI、高速運算(HPC)和電動車等先進應用快速發展的背景下,現行的半導體可靠度測試標準尚未完善,業界迫切需要靈活且高效的測試方案,以確保產品穩定性與市場競爭力。為回應此趨勢,透過智慧監控、即時反應、全球連線,打造出的智慧即時全球可靠度驗證中心,可為元件可靠度測試提供完整的驗證環境,適用於晶圓代工、ASIC設計公司、電動車、高電壓產品等關鍵領域。有助提升測試資料的透明度與反應速度,降低測試時間與潛在風險,持續推動半導體可靠度驗證技術的發展。

(本文作者為宜特科技技術經理)