「不怕一萬,只怕萬一」不僅是口號,更是連續製程廠務每天在算的風險帳。面對高溫、長時間連續運轉與龐大產能壓力,任何一個單點故障都可能從小修變成停線、報廢與巨額損失。為了把萬一降到最低,泓格科技推出RIO-9830冗餘分散式模組化I/O系統,以雙份備援設計與現場友善的維護流程,將備援變成日常操作的一部分,讓生產不中斷成為可預期的常態。

在石化等需要24小時連續運轉的產線上,一次突發停機的代價遠超過維修費用——冷卻、清管、重新升溫與工時浪費,加上延遲出貨造成的違約風險,累積起來可能是數倍甚至數十倍的損失。管理者關心的是「系統出問題時,產線是否還能繼續跑,人員能不能處理」,而RIO-9830把備援、記錄與可追溯性,做成一套可被現場人員熟練運用的工具。

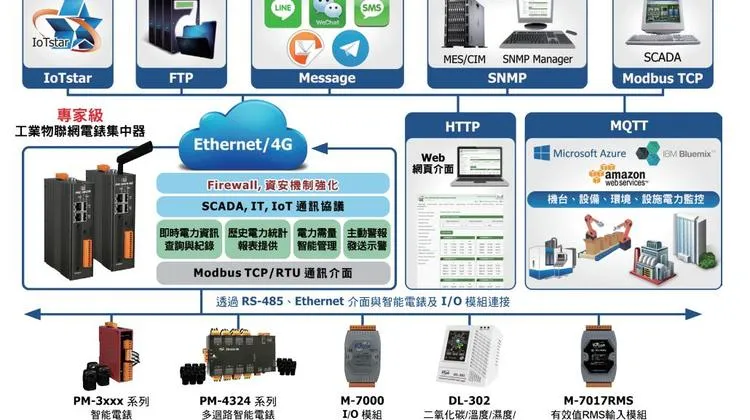

RIO-9830的設計貫徹備援思維。電源採雙模組並行,任何一組異常時另一組會無縫接手;通訊模組支援主流工業通訊協定Modbus TCP,並支援線型、樹型、星型拓樸結構;I/O支援8插槽的二重化配置,關鍵訊號具備即時接替能力。當某一節點失效,系統會在1毫秒內完成切換,資料傳輸不中斷,生產流程繼續執行,發生的是故障記錄,沒發生的是停機。

泓格強調,單一模組無法替自己備援,一旦外殼或通訊介面壞掉,模組仍會停擺,真正的高可用性必須要有兩套系統互相接手,而RIO-9830簡化這個原則,用最小的成本達到業界最可靠的標準。

RIO-9830採模組化設計,支援多種I/O訊號類型(類比、數位、溫度、脈衝訊號等),以及HART通訊功能,現場人員不必為了新感測器重做大幅整合,可以像堆積木一樣把合適模組插上去,系統即時展現需要的功能。對於規模日益擴張的產線,這種彈性可降低一次性投資與未來擴充的成本。

傳統維護流程常常需要安排停機窗口,而RIO-9830將維護變成「不中斷的例行動作」。模組支援熱插拔,人員可以直接在系統運作中抽換故障模組;新模組插入後會自動同步原有參數與設定,無需手動逐項調整。系統自動復原並記錄過程,產能不需重排、班表不必更動,維修時間被降到最低。

RIO-9830不只在硬體上做備援,也把可追溯性當成核心功能。通訊模組內建七段顯示器與micro SD及RTC(模組異常資訊記錄),所有錯誤、警報與網路狀態都有時間戳與記錄;這些資訊既是維修依據,也是稽核與管理的證據。產線發生異常時,透過顯示器及記錄就能知道「什麼時候、哪個模組、發生了什麼事」,避免靠人員口述或記憶拼湊真相,讓根因分析更精準、更快速。

石化製程中高溫加熱、長時間反應與龐大管線,任何中斷都可能造成管線冷卻、凝固,進而導致整段產線需長時間復原或直接報廢。例如,加熱控制模組突發故障,傳統系統可能須停機檢修,整個反應罐與附屬管線被迫降溫;而採用RIO-9830的廠區中,通訊與I/O的冗餘立即接手,溫控回路維持,系統同時記錄事件時間軸供後續檢討。對廠務主管來說,這樣的差別不只是資料上的穩定,更是防止損失、維持生產與保障安全的實質效益。

除了石化,任何要求高可用性與追溯性的場域都能受益。製藥業在合成與包裝上要求精準與可追溯,食品產線在溫控與衛生管理上不可中斷,而新能源系統則需在電網波動中維持穩定輸出。RIO-9830的冗餘設計、事件記錄與模組化擴充,為這些場域提供同樣可靠的保護,讓「不中斷」成為各種產業的共同標準。

RIO-9830搭配RPS冗餘電源可進一步強化供電穩定,RPAC備援控制器協助上層控制與設定邏輯,整體形成由電源到控制,再到I/O的完整備援鏈。這樣的一站式架構,讓系統設計者可以有一致的備援策略,也讓現場人員在維護時有明確的流程與簡易的操作方式,泓格也提供免費的工具軟體,讓使用者能輕鬆地在遠端進行系統模組的參數設置和模組同步設定,並提供即時模組狀態和資料監控等多項功能。

RIO-9830可實現「當故障發生時,現場還在運轉」,不只是功能表上的多一項備援,而是把不確定性從生產日程中抽離,讓廠務把精力放在提升效能與品質,而不是搶救停線。對管理者而言,這等於把一張「保險單」直接內建到自動化架構中:不怕一萬,只怕萬一;有了RIO-9830,萬一只會留在日誌裡,不會變成產線的停擺。

泓格強調,單一模組無法替自己備援,一旦外殼或通訊介面壞掉,模組仍會停擺,真正的高可用性必須要有兩套系統互相接手,而RIO-9830簡化這個原則,用最小的成本達到業界最可靠的標準。

RIO-9830採模組化設計,支援多種I/O訊號類型(類比、數位、溫度、脈衝訊號等),以及HART通訊功能,現場人員不必為了新感測器重做大幅整合,可以像堆積木一樣把合適模組插上去,系統即時展現需要的功能。對於規模日益擴張的產線,這種彈性可降低一次性投資與未來擴充的成本。

傳統維護流程常常需要安排停機窗口,而RIO-9830將維護變成「不中斷的例行動作」。模組支援熱插拔,人員可以直接在系統運作中抽換故障模組;新模組插入後會自動同步原有參數與設定,無需手動逐項調整。系統自動復原並記錄過程,產能不需重排、班表不必更動,維修時間被降到最低。

RIO-9830不只在硬體上做備援,也把可追溯性當成核心功能。通訊模組內建七段顯示器與micro SD及RTC(模組異常資訊記錄),所有錯誤、警報與網路狀態都有時間戳與記錄;這些資訊既是維修依據,也是稽核與管理的證據。產線發生異常時,透過顯示器及記錄就能知道「什麼時候、哪個模組、發生了什麼事」,避免靠人員口述或記憶拼湊真相,讓根因分析更精準、更快速。

石化製程中高溫加熱、長時間反應與龐大管線,任何中斷都可能造成管線冷卻、凝固,進而導致整段產線需長時間復原或直接報廢。例如,加熱控制模組突發故障,傳統系統可能須停機檢修,整個反應罐與附屬管線被迫降溫;而採用RIO-9830的廠區中,通訊與I/O的冗餘立即接手,溫控回路維持,系統同時記錄事件時間軸供後續檢討。對廠務主管來說,這樣的差別不只是資料上的穩定,更是防止損失、維持生產與保障安全的實質效益。

除了石化,任何要求高可用性與追溯性的場域都能受益。製藥業在合成與包裝上要求精準與可追溯,食品產線在溫控與衛生管理上不可中斷,而新能源系統則需在電網波動中維持穩定輸出。RIO-9830的冗餘設計、事件記錄與模組化擴充,為這些場域提供同樣可靠的保護,讓「不中斷」成為各種產業的共同標準。

RIO-9830搭配RPS冗餘電源可進一步強化供電穩定,RPAC備援控制器協助上層控制與設定邏輯,整體形成由電源到控制,再到I/O的完整備援鏈。這樣的一站式架構,讓系統設計者可以有一致的備援策略,也讓現場人員在維護時有明確的流程與簡易的操作方式,泓格也提供免費的工具軟體,讓使用者能輕鬆地在遠端進行系統模組的參數設置和模組同步設定,並提供即時模組狀態和資料監控等多項功能。

RIO-9830可實現「當故障發生時,現場還在運轉」,不只是功能表上的多一項備援,而是把不確定性從生產日程中抽離,讓廠務把精力放在提升效能與品質,而不是搶救停線。對管理者而言,這等於把一張「保險單」直接內建到自動化架構中:不怕一萬,只怕萬一;有了RIO-9830,萬一只會留在日誌裡,不會變成產線的停擺。