近年來產學界在利用長纖維塑膠複合材料(Long fiber reinforced plastics, LFRP)應用於產品輕量化之研究,仍然非常盛行。然而,對於此複合材料內的纖維微結構(包括:纖維排向、纖維長度、纖維濃度)在射出成型製程中如何變化,以及這些微結構對射出成品如何定量地影響,目前仍未全盤了解與掌握。因此過去五年多來,淡江大學化材系團隊特別著眼於纖維微結構特徵(microstructure features)與產品巨觀物理特性(physical properties)之研究,希望能找出具體的關聯性。

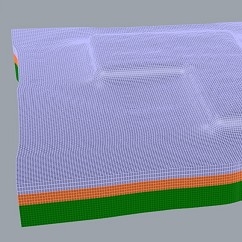

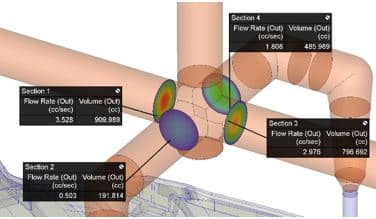

針對長纖維─塑膠複合材料之微結構,主要透過Moldex3D進行深入的學理探索,也應用微電腦斷層掃瞄(micro-computerized tomography, micro-CT)及影像處理分析(後續稱為影像分析實驗結果)進行實際成品之微結構特徵驗證。另一方面,也針對射出成品進行機械特性之拉伸實驗測試,初步已經能理解及量化流動如何影響纖維微結構特徵,進而影響產品之翹曲變形,並且進一步影響射出成品之機械特性。具體而言,利用一個複合型幾何做為研究系統,其內部同時含有三種不同進澆型式之ASTM D638標準試片。首先利用Moldex3D軟體,從幾個不同視角觀察翹曲變形,再進行實驗,之後將模擬分析與實驗數據整合。從結果得知,分析預測與實驗結果非常吻合。

再者,為了解不同纖維長度對射出成品之機械性質的影響,對三種試片透過萬能拉力機進行拉伸強度之探索,結果從中可發現,同一種試片的拉伸強度特性將隨著纖維長度增加而增強。以Model I為例,純PP的射出成品,強度約為20 N/mm2;當改用長纖維材料後,其強度提升到約140 N/mm2,可見纖維長度之增加,可有效提昇射出成品之拉伸強度。同樣地,從Model II也可發現類似趨勢,其強度由20 N/mm2(純PP材料)提升到120 N/mm2(長纖維材料)。至於Model III則因為利用雙邊入料會產生縫合線,所以強度提升較不明顯,僅從20 N/mm2提升到約40 N/mm2。

若進一步比較Model I及Model II之間的強度差異,則發現使用含纖維複合材料時,Model I的強度都大於Model II,例如:在中纖維材料下,Model I與Model II的強度比為118 N/mm2比上105 N/mm2;改為長纖維複合材料時,Model I與Model II的強度比則是140 N/mm2比上120 N/mm2。推測此現象發生的原因,可能是側邊入料所造成的入口效應,帶來了較強的纖維排向效應所導致。整體而言,巨觀物理特性之模擬分析預測,與實驗結果高度相符。

接下來深入探討前述巨觀物理特性所對應之微觀纖維排向特性,經模擬分析與實驗觀察比較,可發現整體纖維排向趨勢預測相當一致。

然而,近期針對先前完成的纖維排向模擬分析結果(沒有考慮流動─纖維耦合作用)與影像分析實驗結果仔細比較,發現雖然A11及A22纖維排向整體變化趨勢還算吻合,不過變化量值仍有差異。為何仍此部分仍存有一定差異,是人們一直在思索的問題。剛好近期美國普渡大學的Dr. Anthony Favaloro et al.提出IISO黏度模型,來推估高分子熔膠流動與纖維互相做用影響下的黏度變化;之後再由科盛科技曾煥錩與Favaloro將此IISO model修正為Revised IISO model並導入Moldex3D軟體。該公司應用此新世代IISO黏度模型,加入考量流動與纖維耦合作用,發現模擬分析之A11及A22纖維排向與影像分析實驗結果相當接近,特別是透過單次實驗所產生三個不同流場之ASTM D638標準試片系統,探討其流動與纖維耦合作用如何影響纖維排向,從結果得知,當考量流動與纖維耦合作用時,在靠近流動末端垂直流動之纖維排向(A22)將明顯主導。另外,針對同一實驗並在不同區域之Model II標準試片之纖維排向模擬分析與實驗觀察之比較,從結果也得到驗證。