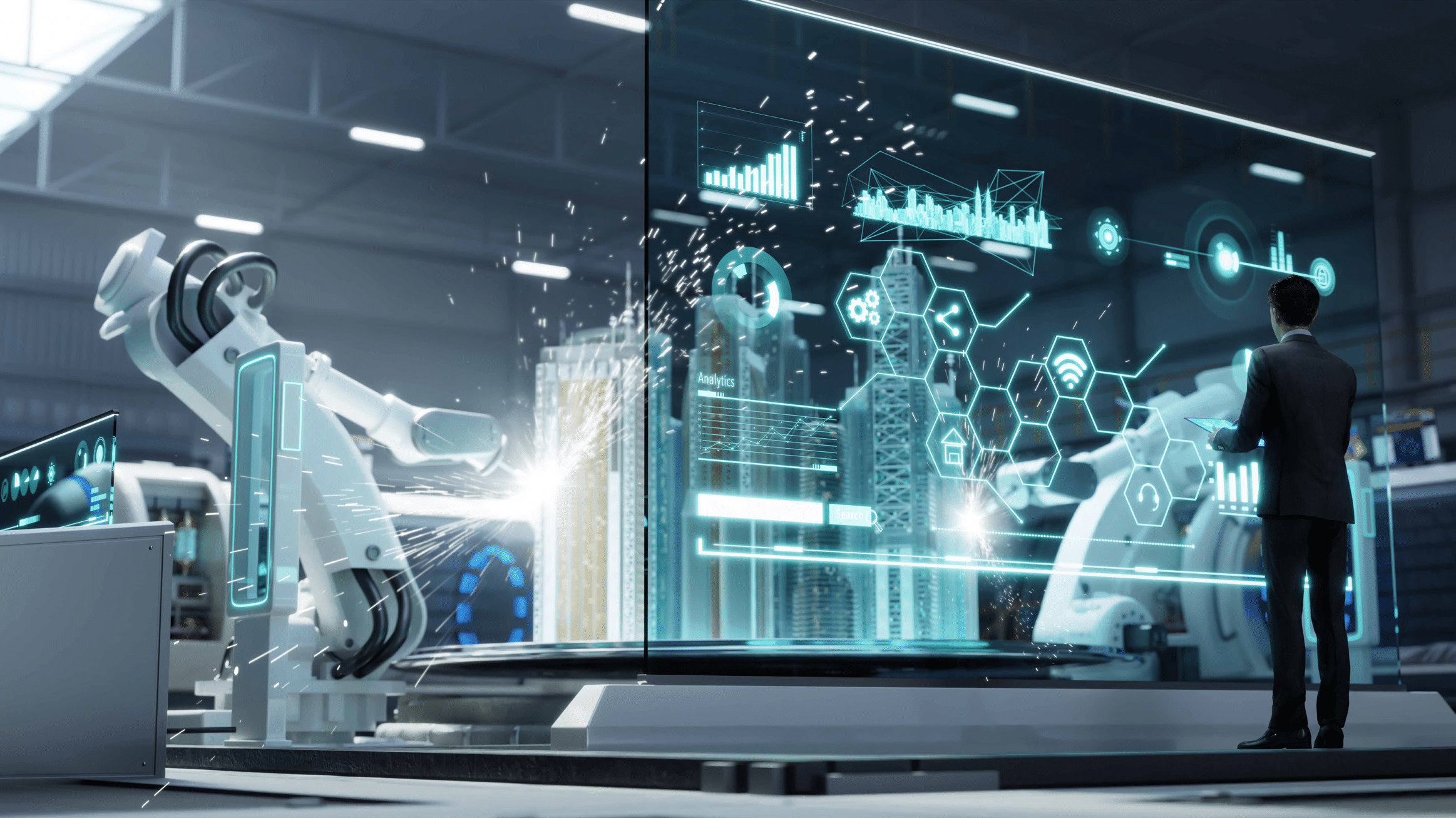

全方位光電整合解決方案供應商富采,攜手全球分析平台供應商SAS打造端到端AI研發平台。在MicroLED與光電半導體製程快速演進、資料量倍增的環境下,雙方共同整合跨站製程資料,以AutoML與可解釋AI,協助研發團隊快速建模、預測與回饋製程,大幅縮短研發週期並提升良率。此合作成功協助富采在研發到製造的各階段建立資料血緣、提升製程可預測性與效率,為後進企業提供可實踐的智慧製造示範路徑。

富采面對製程快速演進、產線資料量與製程參數同步倍增,近年積極推動研發流程的數位升級,但由於資料分散於不同設備與格式,跨站追溯與關鍵因子分析始終耗時。以MOCVD(有機金屬化學氣相沉積)為例,其反應爐參數幾乎決定晶片效率,但工程師往往要等到晶圓走完整個流程後才能確認問題,導致製程週期被迫拉長,前段、中段到封裝資料難以串接,良率下降的根因常延後才浮現。

因此,富采選擇與SAS共同建構一套從資料整合、模型建立到製程部署的完整AI研發平台。合作成果使富采能以跨站視角進行分析、導入虛擬量測、提升設備穩定性,並讓研發決策真正邁向資料驅動。此模式逐步成為半導體AI應用的重要參考架構。

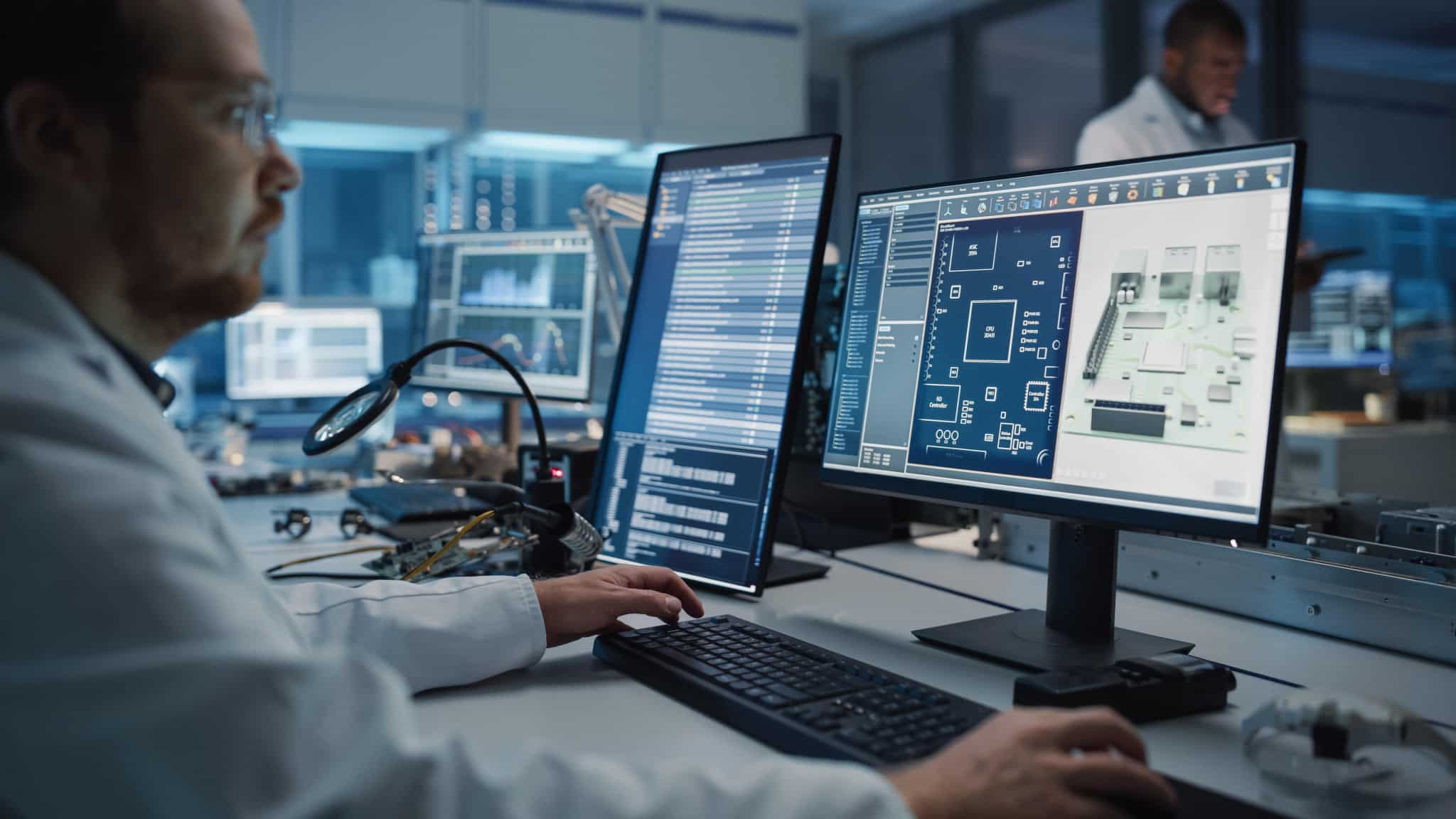

富采資訊長趙紘慶表示,富采尋求的不僅是單一AI工具,而是能「與團隊一起解決問題」的策略夥伴。SAS在技術完整度、資料科學方法論以及顧問團隊的陪伴深度,都能在真實場景中產生可驗證的價值。SAS Viya提供從資料整理、模型訓練到部署的統一平台,搭配AutoML降低建模門檻、可視化介面提高模型可解釋性,並具備與即時製程調整控制(Run-to-Run Control)、製造執行系統(MES)彈性整合的容器化部署能力,讓研發流程可以真正串接起來。

SAS台灣總經理龔律安指出,這次合作的核心目的,是讓富采累積多年的製程know-how能被系統化保存並複製到不同製程與場域。他強調,導入AI的目的並不是要讓工程師成為資料科學家,而是讓既有製程know-how能被更有效地量化、傳承與複製。SAS透過跨產業的分析經驗與標準化平台能力,協助企業將研發與製造經驗量化、模型化並得以被持續驗證,使資料驅動的決策模式更穩定也更可擴展。

此次合作使富采在研發與製造端獲得顯著成效。透過SAS Viya所建立的虛擬量測(VM)模型,工程師可以在投片即時利用MOCVD參數預測晶片效率,大幅縮短製程週期、減少試作成本並提升製程穩定性。同時,富采更以模型量化設備老化狀態及零件更換週期,透過模型與製程調控機制比對,使設備在維護後能否恢復正常運作得以迅速確認。

在產線端,跨站資料整合讓前段、中段與封裝資料成為單一資料流,使研發工程師能以全線視角快速定位良率下降的根本原因,縮短問題修正時間並提升跨部門協作效率。專案亦促成研發文化的轉型,資訊部門不再只是系統建置者,而是與研發團隊共同針對良率、時程與效率負責的合作夥伴。工程師逐步養成主動以資料驗證與探索的習慣,真正落實資料驅動的研發模式。

對於未來規劃,龔律安指出建模門檻降低後,企業將迎來模型量暴增的挑戰,因此MLOps、模型治理與可解釋性將成為未來半導體AI的核心。企業要在大規模AI應用中建立信任,必須建立清楚的治理架構,SAS也不斷協助企業整合資料、模型與代理(Agent),讓決策過程具備完整血緣、透明度與治理機制,使AI能在大規模部署時都能被檢視、追溯並持續改善。未來SAS將持續透過這套信任框架協助富采在研發、製造與多場景應用中擴大AI成效,使AI成為企業核心競爭力的穩健基礎。

趙紘慶也表示,未來將持續以「場景導向」擴大AI的應用,將現有成功經驗複製到品質管理、供應鏈與製造管理等更多環節,使AI不只是點狀導入,而是全面提升企業營運效率的核心動能。