在AI資料中心、5G/6G、電動車與再生能源等高科技應用推動下,產業對高能效與高電壓架構的需求持續攀升,寬能隙功率半導體如碳化矽(SiC)與氮化鎵(GaN),正快速成為推動未來科技發展的關鍵核心。

這類元件具備高速、高耐壓、低耗能等特性,成為替代傳統矽元件的最佳設計選擇,帶動電力電子技術的革新。然而,在實際導入產品設計與量產時,開發者仍面臨驅動設計、封裝散熱、EMI干擾與可靠度驗證等技術挑戰,亟需更深入的技術交流與產業合作。

TI高整合GaN設計迎接AI新時代

在人工智慧(AI)與資料中心需求爆炸性成長的推動下,電源需求水漲船高,從NVIDIA、Google到Microsoft,全球科技大廠對AI算力的追求,直接驅動資料中心電源系統的快速升級,如何在更小的空間內提供更高的功率,並滿足日益嚴苛的能效法規,已成為科技界面臨的關鍵課題。

諸如模組化共用備援電源供應器(Modular Common Redundant Power Supply, MCRPS)及開放機架標準(Open Rack v3, ORv3)等新一代伺服器電源規範,不僅要求效率需分別達到96.5%與97.5%,更對功率密度(Power Density)設下了極高的門檻。代表工程師必須在相同的體積內,容納更多電源,而傳統的矽基半導體已漸觸及物理極限。德州儀器應用工程師王俊昇(圖1)表示,高整合度將是引領下一代電源設計的核心策略。

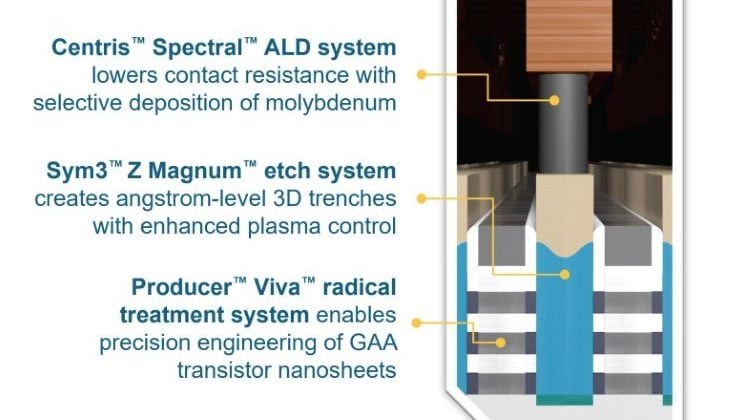

面對電源挑戰,王俊昇指出,當電源系統朝高頻化發展以縮小體積時,離散式(Discrete)方案中的驅動器與氮化鎵(GaN)之間的寄生電感,會引發嚴重的雜訊干擾與可靠性問題。TI將GaN功率電晶體與驅動器(Driver)整合在單一封裝內,透過將兩者高度整合,相關解決方案能有效縮短迴路、降低雜訊,讓系統更穩定地運行於百萬赫茲(MHz)以上的高頻。

TI GaN技術主要針對三個近期的熱門應用領域:AI伺服器電源、電池備援單元、消費性電子與輔助電源。

AI伺服器電源(Server PSU)

針對高達5kW的伺服器電源,TI推出了基於自家C2000 MCU控制的圖騰柱(Totem-pole)PFC解決方案,其峰值效率可達99%。在高頻應用上,能讓MCU在MHz等級的超高頻操作下,實現更精準的零電壓切換(ZVS),進一步提升效率。

電池備援單元(BBU)

為防止AI運算中因瞬間斷電造成的資料遺失,BBU扮演重要的角色。針對ORv3規範,TI發展4.1kW的BBU設計,該設計採用了七相(Phase)低壓GaN FETs,其中六相負責大電流放電,一相負責充電,能精準控制電池充放電過程,確保GPU等負載在斷電時有足夠的時間儲存資料。

消費性電子與輔助電源

除了高功率伺服器,GaN在消費性快充市場的應用也日益普及。王俊昇說,TI的UCC28826返馳式(Flyback)控制器。透過無輔助繞組(Auxless)或稱自供電(Self-bias)設計。傳統設計需要變壓器提供一組額外的輔助繞組為控制器IC供電,該解決方案能從主開關腳(Switch Pin)獲取工作電壓,省去變壓器的輔助繞組、二極體等元件,有效縮小產品體積、降低成本與設計複雜度。

SiC跨足家庭/無人機/SSCB新藍海

在高壓元件碳化矽SiC的傳統三大應用市場電動車(EV)、工業應用與新能源的最新動態部分,積亞半導體總經理王培仁(圖2)指出,儘管EV市場的滲透率預測已從2030年超過50%下修至2035年的30%,但市場發展並未停滯。為解決消費者的充電焦慮,插電式混合動力車(PHEV)市場接受度提高,豐田(Toyota)等大廠已推出新一代混合動力系統,透過導入SiC元件取代傳統矽基方案,進一步降低損耗、提升能源效率。

與此同時,充電樁市場正朝向350kW以上的超高功率發展,目標是將充電時間縮短至15分鐘內,為耐高壓、高效率的SiC元件創造了剛性需求。展望未來,SiC的應用版圖正從傳統的高階市場,向更廣闊的消費級藍海擴張,尤其是在AI伺服器、智慧家庭與安全防護等新興領域。

而當前最熱門的AI領域,更是SiC的絕佳舞台。王培仁強調,NVIDIA預計在2027年量產的800V平台,將帶來革命性的架構轉變。新架構不僅將從400V AC電網改為800V DC直流供電,還會將分散的電池備援單元(BBU)集中化管理。對於電源效能的要求,甚至催生了如「Ruby」等級的全新認證標準,要求在50%負載下效率仍需高於90%,為SiC元件開創了藍海市場。

另外,SiC元件也正跨越工業與消費市場的鴻溝。王培仁說,隨著SiC成本的優化,它已具備進入消費市場的條件。SiC進入家電,不僅僅是為了替換IGBT來提升1%的效率,真正的變革在於整合。中國的家電大廠,業務早已不限於製造空調、冰箱,而是延伸至太陽能和儲能領域。

除了家庭應用,低空經濟(無人機)與固態斷路器(SSCB)是兩個極具潛力的新興市場。從農業、物流到軍事應用,無人機能以低成本的方式代替人力進入高風險環境。另外,傳統機械式斷路器需偵測到電弧(Arcing)才會觸發,反應時間約4毫秒。而基於SiC的固態斷路器,透過偵測電流變化,能在無電弧產生的情況下,於微秒(μs)級別完成斷開,反應速度提升千倍以上。對於防止電動車起火等安全至上的應用,具有不可替代的價值。

碳化矽/超接面力挺快速充電樁

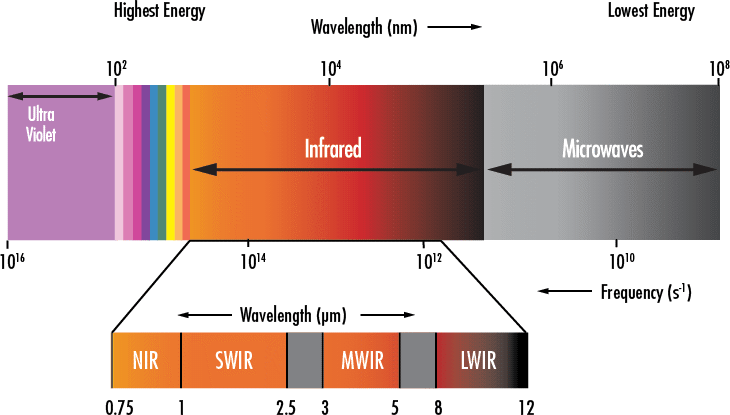

隨著電動車EV市場規模擴張與充電時間持續壓縮,快速充電樁持續受到市場關注,碳矽電子創辦人李坤彥(圖3)解釋,為因應800V甚至1000V系統的設計趨勢,功率元件正從傳統矽基MOSFET加速向SiC與超接面(Super Junction, SJ)元件演進,而兼顧高壓、高頻與高可靠性成為技術關鍵指標。

針對電動車充電樁系統正逐漸提升至800V,以支援350kW以上的超高速充電需求。李坤彥指出,這類高壓架構不僅要求轉換效率達95%以上,更需要元件具備高耐壓與高頻特性,才能縮小磁性元件體積,達成功率密度與散熱性能的雙重優化。碳矽電子推出650V~1200V的超接面MOSFET與碳化矽二極體/MOSFET解決方案,不僅涵蓋PFC升壓、LLC/ZVS全橋變換器等架構,也可支援EV充電樁與儲能應用的雙向功率流需求。

SiC與SJ皆屬高壓元件,各自優勢明確。李坤彥表示,以硬開關操作而言,SiC MOSFET具備極低反向恢復電流(Qrr)與高溫穩定性,適合高功率密度的快充應用。而SJ MOSFET則具備極佳的導通電阻與性價比,在軟切換或中低頻率操作環境下仍具競爭力,適用於LLC、HB等拓樸。針對雙向充電樁,SiC與SJ元件可透過混合配置,平衡系統效率、成本與溫升管理以提升效能。

除了元件本身,李坤彥也強調封裝與PCB布局對高壓系統的影響,傳統TO-247封裝雖已普及,但其寄生電感限制切換速度,已難以支援現今100kHz的快充需求。因此,碳矽電子導入多款先進封裝如DFN、TOLL、TO-Leadless等,結合Kelvin源腳設計與低ESL布局策略,有效降低開關損耗與EMI問題。此外,透過雙面散熱與多引腳輸出封裝,進一步強化熱管理與導電性能,為快充電樁提供更穩定與可靠的功率模組平台。