混合鍵合(Hybrid Bonding)是先進封裝中不可或缺的關鍵技術,但其製程條件要求嚴格,加上鍵合前的電漿處理、水分子膜塗布等步驟,與鍵合製程本身的速度差異巨大,導致生產排程容易出現瓶頸。為簡化混合鍵合製程的複雜度,提高良率與效率,應用材料(Applied Materials)於SEMICON West期間,發表了一套高度整合的混合鍵合設備方案Kinex Bonding。

應用材料異質整合產品技術副總裁鄭心圃表示,與傳統錫球鍵合相比,採用混合鍵合技術,半導體製造業者可以在同樣的面積中,將I/O的數量提高十倍,並且有機會將訊號傳輸所產生的功耗降低到十分之一的水準。因此,對於亟需更高連線密度並降低傳輸功耗的AI運算晶片而言,採用混合鍵合技術十分必要。

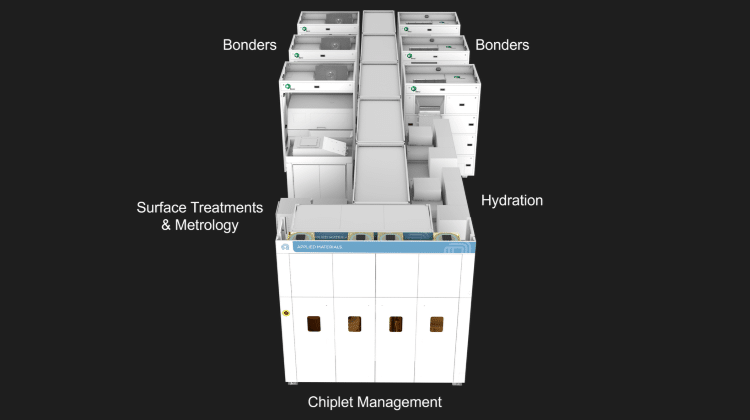

然而,混合鍵合技術在大規模量產時,面臨許多挑戰。為加速混合鍵合在先進邏輯與記憶體晶片的應用,應用材料與貝思半導體(Besi)合作,開發出業界首創整合式裸晶對晶圓(die-to-wafer)的混合鍵合產品Kinex Bonding鍵合系統。該系統結合應材在晶圓和晶片前段製程的專業技術,以及貝思半導體領先的裸晶放置、互連與組裝具高度精準與高速鍵合的解決方案。

Kinex系統將所有關鍵混合鍵合製程步驟整合於單一系統中,與現有的非整合式方案相比,具有多項重大優勢。首先,Kinex系統具有優異的裸晶級追蹤能力,可以更妥善管理複雜的多裸晶封裝;其次,藉由高準確度鍵合與潔淨、管控的環境,實現更小的互連間距;第三,透過精準控制混合鍵合製程步驟間的等候時間,提升鍵合一致性與品質;最後,整合式即時量測技術,實現更快速的疊對量測與漂移偵測。

這四項優勢,不只能協助半導體製造商實現更複雜的先進封裝量產,而且也有助於提高良率與生產效率。因為混合鍵合的製程條件要求相當嚴格,需要非常潔淨的接合表面,因此在接合面進行過各種處理後,必須一直維持在潔淨狀態。如果用獨立設備在不同站點進行,製造商就必須確保進行過前處理的晶圓跟裸晶,在運輸與等待鍵合的過程中,都要持續保持在潔淨狀態下。這對廠房的基礎建設是一個相當大的考驗。

Kinex則因為將所有關鍵混合鍵合製程步驟整合於單一系統中,因此裸晶跟晶圓送入系統後,會一直停留在系統內,直到混合鍵合製程完成。在這個過程中,環境條件可受到更妥善的控制,有助於確保生產良率。同時,為縮短等待鍵合的時間,Kinex採用高度模組化的設計理念,可配置多台Besi的鍵合模組,藉由平行處理來緩解生產瓶頸問題。

鄭心圃總結說,Kinex Bonding系統的問世,是業界強強聯手的結晶。這套專為混合鍵合製程打造的系統,將可為晶圓代工廠及OSAT帶來改善效率、提升良率的雙重效益。