對工程師來說,最切身的痛莫過於:好不容易設計完成的IC,送進高加速應力測試(Highly Accelerated Stress Test, HAST)進行高溫高濕偏壓耐受度驗證,測試結果為不通過。此時問題隨之而來——究竟是IC或模組故障?抑或是PCB本身先行失效?

由於HAST測試必須將IC安裝在PCB上才能進行,如果PCB絕緣性和穩定性不足,往往會比IC更早失效,不僅干擾判讀,還可能誤導工程師以為是IC本身的問題。這種「載具比產品先壞」的情況,正是可靠度驗證中最讓人頭痛的風險來源。

2025年的台灣電路板協會(Taiwan Printed Circuit Association, TPCA)展覽,主題聚焦「Energy Efficient AI from Cloud to the Edge」,強調未來PCB發展將朝向高密度(High-Density Interconnect, HDI)、高精度多層佈線,以及高頻低損耗材料,以因應高速傳輸、低能耗與高可靠度的產業需求。隨著AI、高速運算與先進封裝的需求快速提升,半導體供應鏈對高可靠度PCB 載板的重視也達到前所未有的高度。特別是在共同封裝光學(Co-Packaged Optics, CPO)、光電整合、AI伺服器與高速交換器的推動下,PCB已由單純載具轉變為影響系統效能與長期可靠度的關鍵材料平台。

本篇將聚焦於HAST測試後常見的PCB異常失效模式,並從布局設計與製程優化的觀點,提出實務上的預防建議,在高速與高可靠度時代降低設計驗證過程中的風險。

經由觀察發現,HAST測試後常見的PCB異常失效模式──包含導電陽極絲(Conductive Anodic Filament, CAF)、金屬枝狀結晶(Dendrite)、界面微裂縫(Microcrack)、銅離子遷移(Cu Migration)。以下將一一分享案例觀察與預防建議。

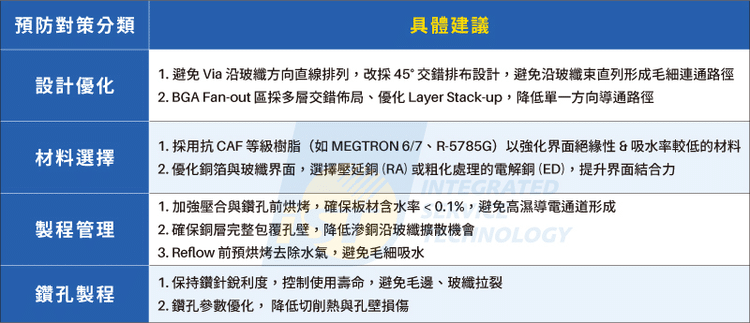

導電陽極絲的形成機制與預防策略

導電陽極絲是一種PCB在高濕度與偏壓條件下可能產生的電化學遷移失效模式。金屬離子(通常為銅離子)可能沿玻璃纖維與樹脂的界面或界面微裂縫遷移,逐步形成細絲狀導電通道。若這些導電絲進一步連結相鄰的內層導體或穿孔(Via),將可能導致內部短路、絕緣破壞或漏電現象。在PCB製程階段,若乾燥不完全或樹脂/界面清潔不佳,亦可能出現所謂的燈芯效應(Wicking):即鍍銅沿界面滲透至基材外側的現象。這種滲銅現象不僅可能損害介電隔離性,也會為後續的導電陽極絲成長提供潛在通道。

本文透過IPC A 600所示的示意圖,加以說明燈芯效應的判定標準與其對導電陽極絲風險的影響,如圖1所示,並探討其在高密度設計與製程控制中的防範策略。

由於現代高密度設計受限於IC腳距(如0.3mm或更小),線路與Via間的間距難以進一步放大。根據IPC A 600標準,雖允收上限為Class 3≦80μm,但此允收條件並不必然符合可靠度驗證中的安全值。

也就是說,在高溫高濕與偏壓環境下,即使設計完全合格,仍可能發生導電陽極絲或燈芯效應(Wicking)。因此,設計端與製造端必須協同建立,共同設定導電陽極絲與燈芯效應的預防基準,以降低發生機率。表1是導電陽極絲預防設計與製程對策。

金屬枝狀結晶的成因與控制方法

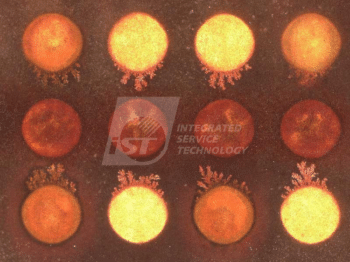

在HAST測試過程中,若PCB或模組表面的助焊劑殘留未清潔乾淨,殘留鹽類或離子污染會在高溫高濕與偏壓環境下,促使金屬離子遷移,形成如同蕨葉般延展的金屬枝狀結構──這就是金屬枝狀結晶。

如圖2所示,這些枝狀結構通常由焊墊邊緣向外延伸,最終可能導通到鄰近電極,造成表面短路。金屬枝狀結晶最容易出現在球柵陣列封裝(Ball Grid Array, BGA)底部焊點或未被膠封填充/封膠保護的區域。

特別是在無鉛焊接製程下,助焊劑中殘留的鹽類與濕氣結合,若再加上偏壓條件,就為金屬離子遷移提供了有利環境。結果就是清潔不良、高濕環境、偏壓,就很容易形成金屬枝狀結晶,造成導通失效。表2所示為枝狀結晶的預防與對策。

界面微裂縫與金屬遷移之分析與策略

界面微裂縫

透過掃描式電子顯微鏡(Scanning Electron Microscope, SEM)觀察,鍍層與介面間有時會出現細小裂縫,這在HAST條件下可能導致金屬擴散或滲銅導通。這些微裂縫的形成,通常是由於除膠渣(Desmear)化學藥劑未徹底中和、化學物質殘留所引起;或因材料間熱膨脹係數差異過大,在熱循環過程中產生應力裂縫而加劇。為避免此類問題,可透過優化壓合與鍍通孔製程條件,並採用高耐熱、低吸水性的環氧樹脂基板。透過製程與材料的優化,降低界面微裂縫風險。

銅離子遷移

在HAST高溫高濕與偏壓條件下,可能因為板材樹脂吸水性高,加上鍍通孔過程中界面污染或孔壁吸濕等原因,金屬離子容易沿著內層走線或焊墊界面擴散,進而形成導電通道,如圖3所示。若擴散方向與臨近導體重疊,可能造成短路或絕緣失效,這種現象被稱為銅離子遷移,其成因與導電陽極絲類似,但擴散路徑不一定沿著玻纖束界面,而是經由樹脂內部擴散。此失效模式多見於內層走線密集、含水率高或鍍通孔製程控制不足之處。

為避免此類問題,應嚴控板材含水率(<0.1%)、優化鍍通孔前乾燥與等離子清洗製程,以及避免在樹脂含水率較高區域安排過於緊密的走線。透過設計、製程與材料三管齊下的管理,有效抑制銅離子遷移發生,確保PCB在高濕與高壓環境下仍維持穩定絕緣性與可靠度。

HAST測試能有效模擬極端環境對電路板的壓力,這些失效現象往往與材料選用、設計佈局、鑽孔與鍍通孔製程等多個環節有關,單一階段無法完整掌握問題根源。但若PCB設計不良或製程控制鬆散, 將顯著增加微短路風險。

透過PCB設計製造、可靠度驗證以及故障分析(如切片、SEM、能量散射光譜分析、電性追蹤等)一站式服務,可協助工程團隊早期辨識潛在風險,釐清問題來源,並提供具體改善建議,避免在量產後才面臨昂貴的修正成本。

(本文作者任職於宜特科技)