由於電池在最終整車成本占了超過25%的比重,能源消耗的最佳化就成了決定市場是否採納量產電動車(EV)的其中一項關鍵因素。要達成此項目標,意謂著用掉的每一瓦電力都非常重要,而子系統效率也成了汽車系統設計方面最重要的選擇標準。

目前有兩項顛覆性創新決定車輛運輸與半導體科技未來走向。第一項是從內燃機引擎轉向電動馬達驅動。第二項是出現以寬能隙材料製成的新型電源開關元件(用於馬達驅動系統)。這些產品的性能數據相較於目前矽基型主流解決方案高出10倍之多。然而,由於電池在最終整車成本占了超過25%的比重,能源消耗的最佳化就成了決定市場是否採納量產電動車(EV)的其中一項關鍵因素。要達成此項目標,意謂著用掉的每一瓦電力都非常重要,而子系統效率也成了汽車系統設計方面最重要的選擇標準。

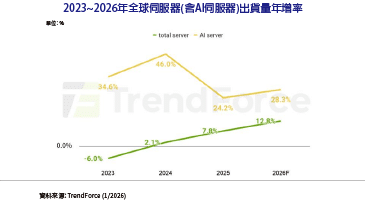

動力傳動(Powertrain)的電力管理在近期出現的進展(圖1),包括隔離閘極驅動器、感測以及BMS等方面,為設計業者提供許多發揮創意的機會,著手改善系統效率同時控管系統成本。

新型隔離閘極驅動器 提升電力效率增益

碳化矽(SiC)MOSFET的目標是用在電動車動力總成中的新一代牽引逆變器,估計能比現有矽基技術增加4%~10%的行駛里程。妥善運用支援元件,這方面的電力效率增益將大幅提升消費者對電動車行駛里程的信心,進而加速電動車的發展進程。

隔離閘極驅動器的第一項目標是保護人員與設備,使其免於受到碳化矽開關上高電壓的影響。第二則是確保經過隔離屏障的傳輸延遲既短且準確。實際上,在電路腿組態(Leg Configuration)中,像是在牽引逆變器系統,會有兩個電晶體(一個在高壓側,一個在低壓側),兩個元件不會同時開啟以避免短路。為此,從微控制器傳至電晶體閘極的脈衝調變(PWM)訊號必須有相似的傳輸延遲。再者,由於任何延遲都需要加以補償,因此短的傳輸延遲可實現最快的控制迴路。

除此之外,隔離閘極驅動器還負責設定最佳切換甜蜜點、控制電源開關過熱、短路偵測與保護、以及促成在ASIL D系統中置入子模塊驅動/切換功能。

管理不善的電源開關環境中產生的超快電壓與電流瞬變導致的雜訊擾動以及具破壞性的電壓過衝,都可能抵銷掉碳化矽開關的所有本質優點。廣泛地說,先不論底層技術的特性,碳化矽開關本身具有相對簡單的功能,其只是一個三端式元件,但必須小心地將其連至系統。

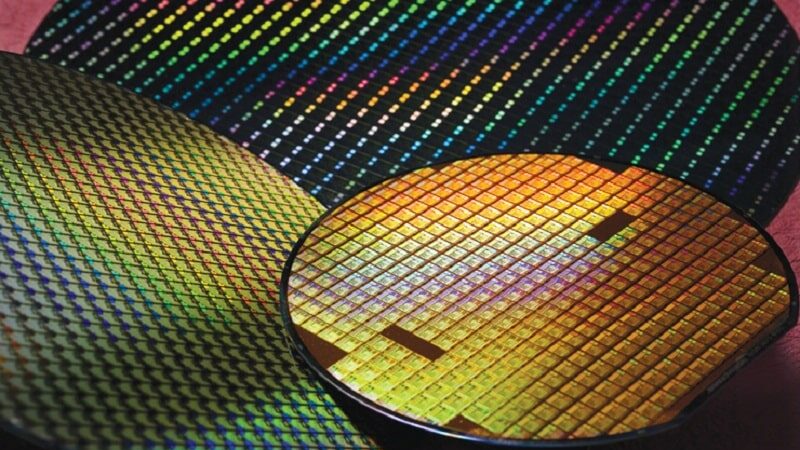

隔離為促成系統效率的關鍵要素

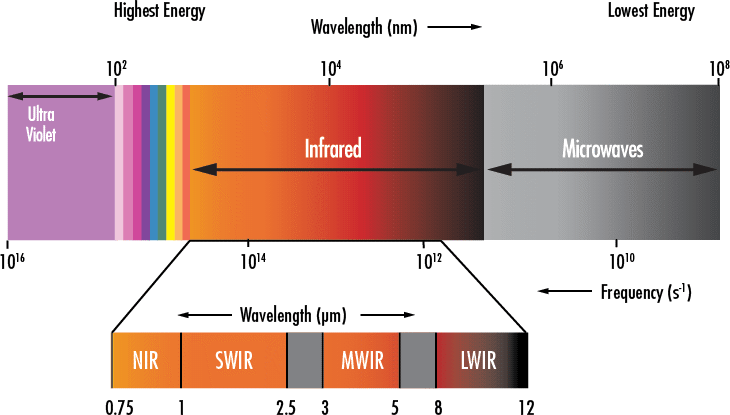

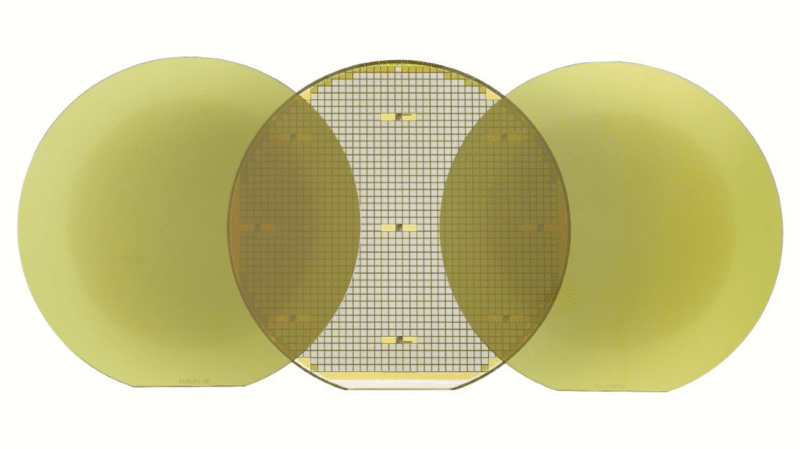

SiC開關的高壓擺率瞬變,可能破壞跨過隔離阻障層的數據傳輸,因此量測以及瞭解系統受到這些瞬變影響的脆弱性就非常重要。配置較厚聚醯亞胺絕緣材料(圖2)的變壓器技術展現理想的共模暫態抗擾度(CMTI),測得的效能可達到200V/ns。聚醯亞胺絕緣技術在安全運作模式下完全釋放SiC切換時間的潛力。

切換能量與電磁相容性(EMC)也能經由最大化來改善電源效能,進而增加電動車的行駛里程。更高的驅動力讓設計者有更快的位準變化速率(Edge Rates),進而降低切換損耗。更高的驅動力不僅有助於效率,還能消除為每個閘極驅動器配置外部緩衝元件的需求,節省電路板空間與成本。反之,在特定條件下, 系統可能需要更慢地切換以便達到最佳效率, 或者甚至在某些階段,研究顯示能進一步提高效率。有廠商的30A閘極驅動器提供較佳的驅動功能、可調整的壓擺率(圖3)、以及SPI。該款元件峰值電壓1500V與DC工作電壓符合德國DIN VDE V VD0884-11抗擾性規範,能用在400V或800V系統。圖4與圖5顯示在600V/460A下有11mJ的開啟與關斷能量。另外還可注意到在啟動時有最小的振鈴(Ringing),在關斷時過衝(Overshoot)幅度也得到良好的控制。

穩健性有助系統運作平順

短路是SiC型電源開關(MOSFET)的一項重大障礙,背後的原因包括較小的晶粒尺寸以及嚴格的溫度限制。閘極驅動器提供短路保護機制,有助於電動車動力總成的可靠性、安全性以及生命週期的最佳化。

高效能閘極驅動器在真實世界的測試中證明自身的價值。在包括短路偵測時間與失效排除總時間等關鍵參數中,分別可達到300奈秒與800奈秒的性能。在更高的安全性與保護性方面,目前完成幾項測試結果展示了可調整的軟關機功能,有助於維持平順的系統運作。